Partout où le processus de production génère de la poussière, des mesures doivent être prises pour protéger l’homme et l’environnement, afin de réduire au maximum – voire d’éliminer – l’impact de la poussière.

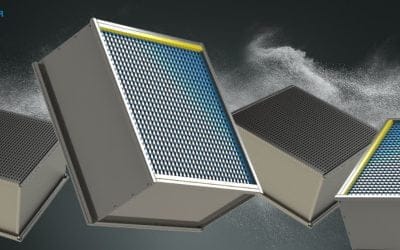

Conformément au principe STOP visant à réduire la pollution par les poussières ou à agir en cas d’apparition de substances dangereuses pour la santé, les solutions techniques constituent une approche importante lorsqu’il s’agit de protéger toutes les parties concernées – après la substitution des substances concernées. Une solution technique consiste à utiliser des installations de filtrage, également appelées dépoussiéreurs ou installations de dépoussiérage.

Dans cet article, nous vous montrons quelles sont les exigences posées aux installations de filtrage et ce qui est important lors du choix afin d’obtenir la meilleure protection possible.

Domaines d’application et mode de fonctionnement des installations de dépoussiérage

Les installations de filtrage sont utilisées là où les poussières et substances produites peuvent être aspirées en raison de leurs propriétés. Selon le processus et le concept global de l’installation de production, cela peut se faire à différents endroits.

Ils peuvent être utilisés directement à l’étape du processus où la poussière est générée (par exemple, la presse à comprimés) ou une installation d’aspiration centrale avec une filtration appropriée est installée, reliée par un système de tuyauterie à plusieurs points dits d’aspiration.

Lors de la conception d’un système de filtration, il convient de choisir le système dont le fonctionnement individuel est adapté aux conditions requises.

Exigences relatives aux dépoussiéreurs

En général, outre le concept global, il y a d’autres aspects à prendre en compte lors du choix et de la conception des systèmes de filtration. En principe, plus les informations fournies à l’ingénieur chargé de la conception sont détaillées, meilleure sera la protection finale offerte par le système de filtration.

Nous vous donnons ci-dessous un aperçu des principales exigences. Notez toutefois que cette liste ne peut pas remplacer un entretien avec l’entreprise mandatée et un conseil détaillé !

Exigences fondées sur les caractéristiques matérielles de la poussière

De nombreux endroits de l’industrie produisent des poussières dont les propriétés et les risques diffèrent. C’est pourquoi, lors du choix de l’installation de dépoussiérage appropriée, il faut tenir compte du type de poussière et de son potentiel de risque.

Influence de la poussière sur les opérateurs et la production

Il convient tout d’abord de vérifier quelles sont les limites d’exposition et ce dont il faut tenir compte en ce qui concerne les contaminations croisées. La limite d’exposition professionnelle (Occupational Exposure Limit, OEL) est utilisée pour classer les expositions. Cette classification permet ensuite de classer l’installation de filtrage dans les niveaux OEB et donc de choisir les mesures de confinement nécessaires.

Selon l’efficacité des substances, le système de filtration sert d’abord lui-même de mesure de confinement. D’autres concepts de confinement sont également utilisés pour protéger l’installation de filtrage elle-même pendant l’utilisation et la maintenance.

Il s’agit entre autres

- WIP (Wash-In-Place) pour le nettoyage de l’intérieur du système de filtration

- Safe-Change pour le remplacement sans contamination des éléments filtrants (en combinaison avec les systèmes de fermeture correspondants sur

) - Choix du système d’évacuation des poussières : Un simple conteneur est-il suffisant ou d’autres mesures de confinement, telles que le changement sûr ou le RABS pour un changement sûr de l’évacuation des poussières avec une barrière supplémentaire (Restricted Access Barrier System) sont-elles nécessaires ?

Les propriétés physiques et chimiques des poussières

L’examen des propriétés matérielles des poussières est important pour la conception du système de filtration, le choix des éléments filtrants ainsi que le choix des matériaux à utiliser et leur résistance.

Exigences issues du processus

Les exigences des processus varient en fonction du secteur industriel : Si une installation de filtration est utilisée dans l’industrie pharmaceutique, l’accent est mis sur le confinement. En cas d’utilisation dans l’industrie chimique, ce sont les débits élevés qui sont décisifs.

Nous avons résumé et expliqué brièvement ci-dessous les exigences de base :

Teneur en poussière du gaz brut ou valeur de pureté requise du gaz pur

La quantité de poussière contenue dans l’air à purifier a une incidence sur le choix du filtre. Par exemple, les filtres à cartouche sont utilisés pour des charges plus importantes ou les filtres HEPA pour des charges plus faibles ou des exigences plus élevées en matière de pureté de l’air. Des combinaisons sont également souvent utilisées : Un préfiltre est alors utilisé comme premier niveau de filtration, tandis qu’un deuxième niveau de filtration a pour mission de filtrer les substances fines, souvent dangereuses pour la santé, présentes dans l’air.

Débit volumétrique

Le débit volumétrique détermine le type d’élément filtrant ainsi que le nombre de chambres de filtration. Comme l’efficacité de l’élément filtrant dépend du débit volumétrique qui le traverse, elle est limitée en fonction du média filtrant. Si le débit est plus élevé, il est alors nécessaire de le répartir sur plusieurs éléments filtrants et donc sur plusieurs chambres de filtration.

Le débit volumétrique est également un paramètre important pour la conception de la soufflante ou du ventilateur et des tuyauteries qui les relient.

Température du gaz brut

La température attendue de l’air qui traverse le filtre a une influence sur les matériaux à utiliser : à des températures plus élevées, les composants de l’élément filtrant et de tous les autres sous-ensembles installés doivent être conçus de manière à éviter tout effet indésirable. Il peut également être nécessaire d’isoler la chambre de filtration pour protéger les opérateurs contre les brûlures, car le boîtier peut s’échauffer.

Niveau de pression acoustique

En ce qui concerne le niveau de pression acoustique, il existe des directives que chaque opérateur doit respecter. Dans les systèmes de filtration, la source du bruit est le ventilateur. Selon le modèle de ventilateur et le niveau de pression acoustique exigé, il faut prévoir pour le ventilateur un boîtier insonorisé, des amortisseurs de vibrations ou même un silencieux.

Protection contre les explosions

Certains processus peuvent générer des atmosphères explosives. La répartition dans les zones correspondantes est définie par l’exploitant. Pour les installations de filtrage, il existe des concepts testés et approuvés en conséquence, qui garantissent que l’ensemble de l’installation ne subit pas de dommages supplémentaires en cas d’explosion à l’intérieur des installations de filtrage.

Exigences de l’exploitant

Outre les exigences liées au processus, il existe également des conditions qui découlent du concept global de l’installation de production. On peut citer entre autres les points suivants :

Commande

La commande de l’installation de filtrage peut se faire de manière autonome ou par l’intégration dans une commande supérieure de l’ensemble de l’installation. La commande à utiliser dépend de l’échange de signaux prévu. L’étendue est ici souvent le souhait du client.

Matériau du boîtier

Le choix du matériau du boîtier se fait en fonction de la manière dont le système de filtration doit être intégré dans le concept global. Souvent, la décision résulte également du processus utilisé. Le bon choix tient également compte d’aspects tels que les solvants disponibles ou les exigences des BPF (bonnes pratiques de fabrication dans l’industrie pharmaceutique).

Ventilateur

Pour le ventilateur, la question est de savoir s’il existe un système d’aspiration central ou si le système de filtration fonctionne directement au point d’aspiration. Cela détermine d’une part la taille du ventilateur et d’autre part si le système de filtration est livré avec ou sans ventilateur. Il faut toujours veiller à ce que la puissance du ventilateur soit proportionnelle au débit. La conception correcte du système de tuyauterie ne doit pas non plus être négligée.

Possibilités de mesure et de surveillance des performances

Pour vérifier que le système de filtration fonctionne correctement et qu’il fournit les performances pour lesquelles il a été conçu, il est possible de mesurer les performances – c’est-à-dire la capacité de séparation, l’étanchéité, etc. Si de tels contrôles sont envisagés, l’installation de filtrage peut être équipée dès sa livraison des dispositifs de mesure correspondants, comme les lances DEHS. En général, il existe différentes possibilités de surveillance. Afin de mettre en place les dispositifs utiles et optimaux pour son propre processus, il convient d’en discuter au préalable avec l’ingénieur.

Conclusion

Outre le domaine d’application, qui détermine le type de système de filtration utilisé, il existe de nombreuses autres exigences pour les installations de dépoussiérage, qui peuvent être classées dans les catégories suivantes :

- Exigences fondées sur les caractéristiques matérielles de la poussière

- Exigences issues du processus

- Exigences de l’exploitant

Dans chacune de ces catégories, il existe une multitude d’exigences à prendre en compte pour une utilisation optimale du dépoussiéreur. Selon le domaine d’application, on décide différemment des composants tels que le ventilateur, la commande, la résistance à la température ou le matériau du boîtier.

Notre conseil : un entretien avec le fabricant permet de savoir quelles options sont envisageables pour vos processus et vos exigences afin d’obtenir un résultat parfait :

Un air pur et une protection contre les substances dangereuses pour l’homme et l’environnement !