Pour capturer la poussière générée pendant la production, l’industrie pharmaceutique et chimique utilise des dépoussiéreurs ou des systèmes de filtration. Les cellules filtrantes qui y sont intégrées séparent les particules de l’air, ce qui permet d’obtenir au final de l’air propre et d’éliminer le risque lié à la poussière.

Le type de poussières ou la composition du mélange d’air ainsi que les exigences issues du processus déterminent les critères de sélection des cellules filtrantes.

Les cellules filtrantes sont disponibles en différents types, modèles et matériaux. L’article suivant a pour but de donner un bref aperçu des modes de construction et des classifications des filtres.

Afin de pouvoir comparer les différents modèles de cellules filtrantes entre eux et de les confronter aux exigences du processus, il existe un système de classification établi sur la base de normes.

La sélection et l’entretien corrects des systèmes de filtration et de leurs composants sont essentiels pour assurer la qualité de l’air, garantir la sécurité et l’efficacité du processus de production et assurer la conformité aux réglementations environnementales et sanitaires. L’article suivant propose une vue d’ensemble détaillée des différents types de construction, groupes de filtres et classifications de filtres afin d’aider les professionnels de l’industrie à choisir la meilleure solution de filtration pour leurs besoins spécifiques.

Classification des cellules filtrantes

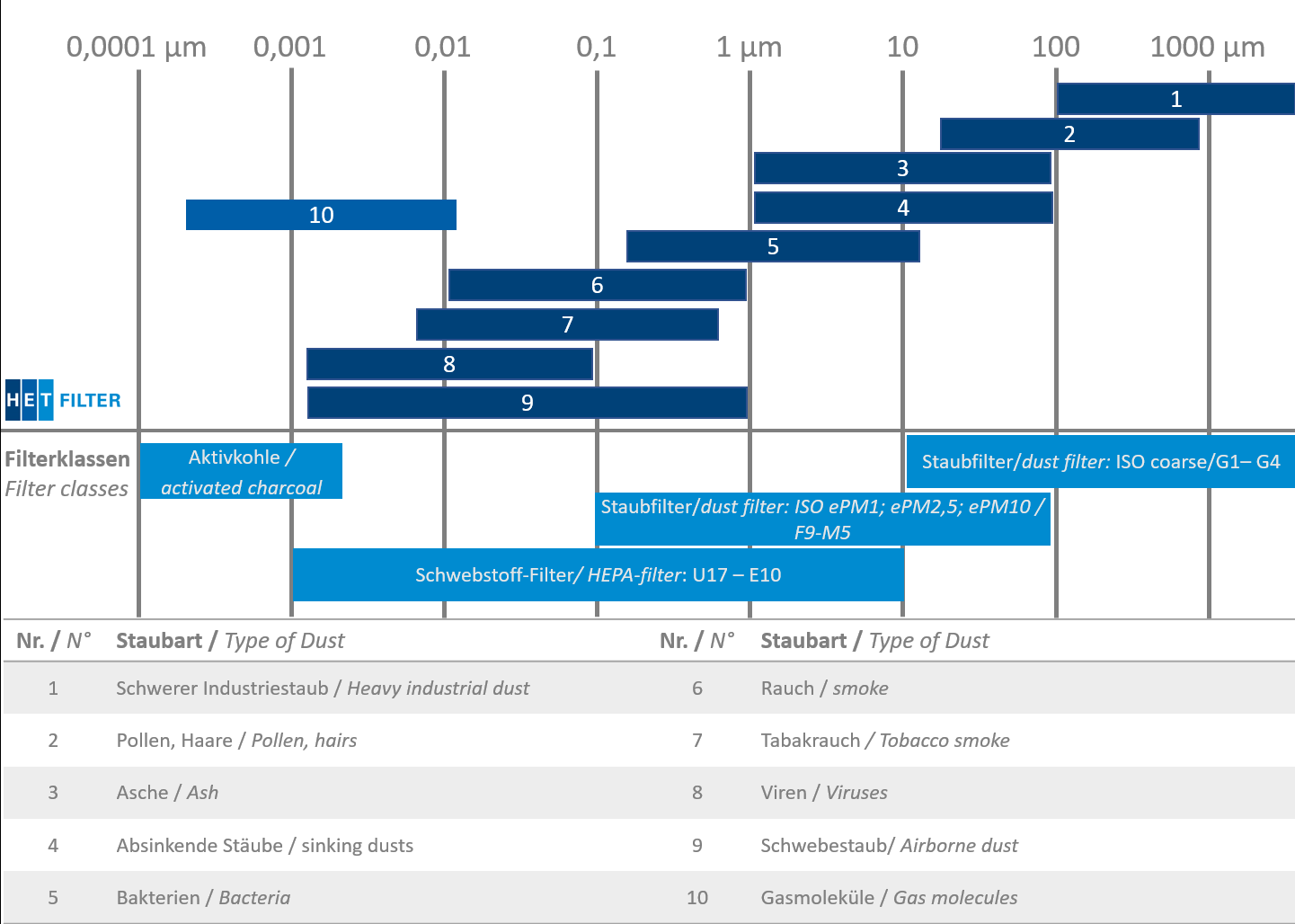

Pour pouvoir classer correctement les différentes classes ou groupes de filtres, il convient tout d’abord de donner un aperçu des filtres à air considérés, afin de montrer à quel moment telle ou telle classification s’applique.

Aperçu des filtres à air

Les filtres à air sont classés en fonction de leur capacité à retenir des particules de différentes tailles.

Il existe des « filtres à poussière » qui sont utilisés pour les charges élevées de poussière et les particules plus grosses dans l’air. Ceux-ci se subdivisent encore une fois en « filtre à poussières grossières » et « filtre à poussières fines » – en fonction de la taille des particules. Pour ces filtres, la classification se fait sur la base de la norme EN ISO 16890.

Si des particules plus fines ou très fines doivent être filtrées, on utilise des « filtres pour matières en suspension ». On distingue ici les « filtres pour matières en suspension standard » et les « filtres pour matières en suspension à haut rendement ». Ici aussi, la classification se fait en fonction de la taille réelle des particules. La classification est basée sur la norme EN 1822-1.

Classification selon EN ISO 16890

Le degré de séparation de la cellule filtrante constitue la base de la classification. Il indique combien de particules sont retenues par le média filtrant ou combien de particules restent dans l’air évacué après avoir traversé le filtre. La valeur qui importe ici est l’efficacité de séparation des particules dont la taille est comprise entre 0,3 µm et 10 µm.

Cette valeur permet d’attribuer le groupe de filtres correspondant conformément à la norme EN ISO 16890.

La norme prévoit à cet égard 3 niveaux selon lesquels les cellules filtrantes sont classées :

- PM1 : efficacité de séparation des particules jusqu’à 1 µm (0,3-1 µm)

- PM2,5 : efficacité de séparation des particules jusqu’à 2,5 µm (0,3-2,5 µm)

- PM10 : efficacité de séparation des particules jusqu’à 10 µm (0,3-10 µm)

Si au moins 50% des particules indiquées sont séparées, la cellule filtrante a atteint le groupe correspondant. Dans ce cas, on parle d' »efficacité minimale », déterminée sur une nouvelle cellule filtrante. Parallèlement, l' »efficacité moyenne » est également mesurée sur l’ensemble de la cellule filtrante.

Dans le procédé de détermination du groupe de filtres, on détermine donc d’abord, avec l’efficacité moyenne, l’efficacité minimale pour les 3 tailles de particules. Pour l’étape où au moins 50% de la séparation est obtenue, on prend l’efficacité moyenne et on l’arrondit au pas de 5 le plus proche. Ces valeurs peuvent ensuite être utilisées pour indiquer la classification

.

Exemple de calcul : ISO ePM2,5 80%

S’il arrive qu’une cellule filtrante remplisse les conditions pour plusieurs niveaux, il appartient au fabricant des cellules filtrantes de décider quelle indication il souhaite faire figurer sur le produit.

Classification selon EN 1822-1

La norme DIN EN 1822-1 se réfère à la classification des filtres à particules et à matières en suspension à haute performance, tels qu’ils sont utilisés dans la technique des salles blanches ou dans l’industrie pharmaceutique. Outre la classification des cellules filtrantes, la norme définit également la production et le contrôle. Il convient de noter ici que la partie 1 de la norme DIN EN 1822 est valable pour la classification des filtres – les spécifications pour la production et les tests se trouvent toutefois dans les parties 2 à 5 de la norme ISO 29463.

La norme DIN EN 1822-1 fait la distinction entre les groupes de filtres et les classes de filtres :

| Filtergruppe | Filterklasse | Integralwert Abscheidegrad im MPPS | Integralwert Durchlassgrad im MPPS | Lokalwert Abscheidegrad im MPPS | Lokalwert Durchlassgrad im MPPS |

|---|---|---|---|---|---|

| EPA = Hochleistungs- Partikelfilter | E10 E11 E12 | ≥ 85 % ≥ 95 % ≥ 99,5 % | ≤ 15 % ≤5% ≤ 0,5 % | - - - | - - - |

| HEPA = Schwebstofffilter | H13 H14 | ≥ 99,95 % ≥ 99,995 % | ≤ 0,05 % ≤ 0,005 % | ≥ 99,75 % ≥ 99,975 % | ≤ 0,25 % ≤ 0,025 % |

| ULPA = Hochleistungs- Schwebstofffilter | U15 U16 U17 | ≥ 99,999 5 % ≥ 99,999 95 % ≥ 99,999 995 % | ≤ 0,000 5 % ≤ 0,000 05 % ≤ 0,000 005 % | ≥ 99,997 5 % ≥ 99,999 75 % ≥ 99,9999 9 % | ≤ 0,002 5 % ≤ 0,000 25 % ≤ 0,000 1 % |

La base de la classification est ici le degré de séparation minimal de la cellule filtrante pour des particules de 0,1 – 0,3 µm, le « MPPS », comme expliqué dans l’article Principe des facteurs d’influence des filtres.

La classification se déroule en trois étapes : tout d’abord, la taille des particules au minimum de séparation est déterminée sur le média filtrant non plissé (MPPS). La deuxième étape consiste à vérifier l’absence de fuite (= degré de séparation local). Enfin, l’efficacité intégrale de l’élément filtrant est déterminée à l’aide d’un aérosol d’essai pour la taille des particules au minimum de séparation.

Sur la base des valeurs obtenues, l’élément filtrant peut être attribué à la classe de filtre correspondante à l’aide de l’aperçu de la norme.

L’illustration suivante montre dans quels domaines les différentes classes ou groupes de filtres peuvent être utilisés.

Modèles de cellules filtrantes

Il existe différents types de construction pour les éléments filtrants, en fonction du fabricant, de l’application et des exigences.

Différents facteurs jouent un rôle dans le choix : des exigences du processus à la situation de montage résultant de la construction de l’installation de filtrage, en passant par la question des coûts, il faut tenir compte de beaucoup de choses.

Dans cet article, nous allons nous intéresser aux filtres à cartouches, aux filtres à lamelles et aux filtres à cassettes, c’est-à-dire aux filtres utilisés dans les installations de HET Filter GmbH.

Les trois types de filtres ont des caractéristiques différentes, décrites ci-dessous :

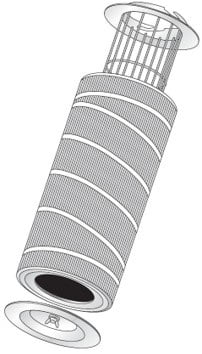

Filtre à cartouche

Construction :

Dans le cas du filtre à cartouche, le média filtrant plissé (non-tissé filtrant) est placé à l’intérieur d’un panier de support cylindrique. Cette conception permet une fabrication à moindre coût.

Utilisation :

pour l’air avec des charges de poussière élevées

Classification :

filtre grossier, filtre fin selon EN ISO 16890

Particularités :

En raison de sa conception, le filtre ne peut pas être remplacé dans des conditions de changement sûr, ce qui signifie que seules des exigences de confinement limitées peuvent être satisfaites avec ce filtre. Ces exigences sont décrites dans les articles de blog sur le confinement.

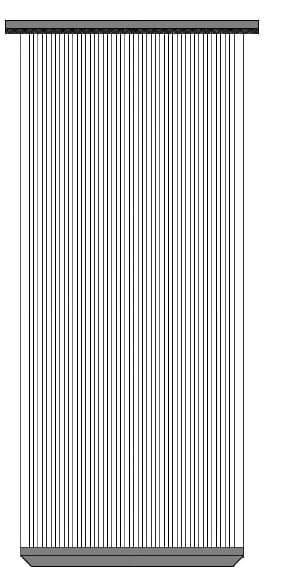

Filtre à lamelles

Structure :

Les filtres à lamelles sont constitués d’une nappe pliée

qui peut être installée horizontalement

ou verticalement.

L’étage de filtration

d’un dépoussiéreur se compose de plusieurs filtres à lamelles

.

De par leur conception, les

filtres à lamelles individuels peuvent être nettoyés au moyen d’air comprimé pulsé

.

L’air comprimé

fait vibrer les éléments,

de telle sorte que les particules se détachent et tombent dans la sortie de poussière

.

En raison de sa structure simple

, ce type de filtre est comparativement

avantageux.

Utilisation :

pour l’air avec des charges de poussière élevées,

pour les poussières difficiles

Classification :

filtre grossier, filtre fin selon EN ISO 16890

Particularités :

En raison de sa conception, le filtre ne peut pas être remplacé dans des conditions de changement sûr, ce qui signifie que seules des exigences de confinement limitées peuvent être satisfaites avec ce filtre. Ces exigences sont décrites dans les articles de blog sur le confinement.

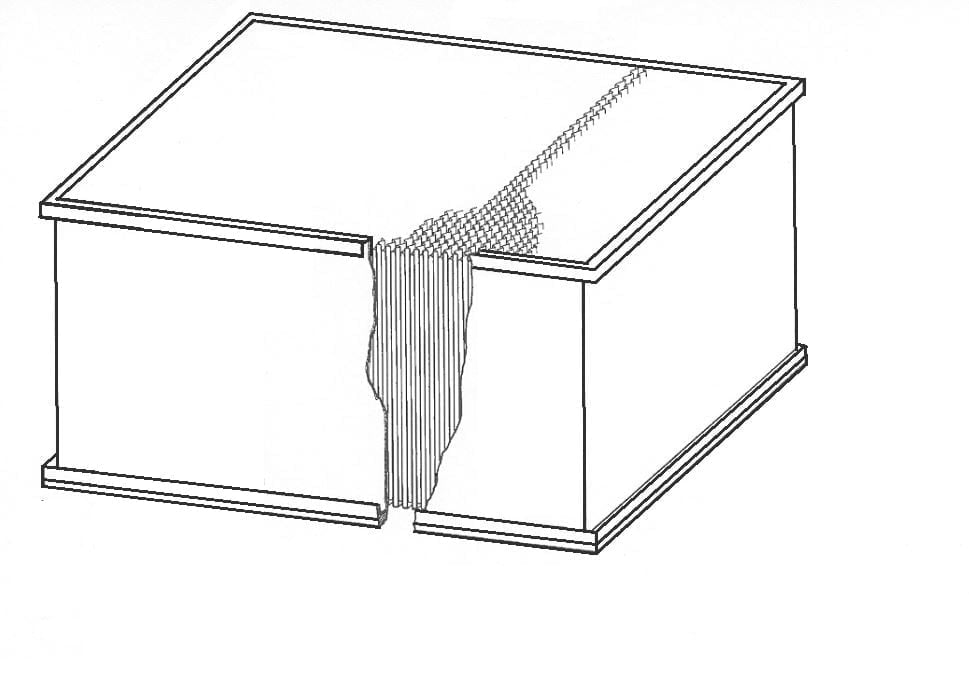

Filtre à cassette

Structure :

Dans le cas du filtre à cassette, le média

est contenu dans un boîtier robuste et conducteur

en acier galvanisé ou

en acier inoxydable.

En cas d’utilisation dans des zones non

explosives, le cadre

peut également être en bois (MDF).

Le filtre non tissé est plié en forme de couche ou de V

et scellé au boîtier

au moyen d’une masse de scellement.

Entre chaque couche

se trouvent des entretoises

qui assurent que les couches restent ouvertes pendant l’aspiration de l’air

et que l’air

puisse passer librement à travers le filtre

.

Elles sont également dissipatives afin d’éviter les charges électrostatiques

.

Utilisation :

pour les poussières les plus fines de l’industrie pharmaceutique,

charges de poussière jusqu’à 2.000 mg/m3

débits volumétriques jusqu’à 2.000 m3/h

utilisables dans

installations diverses grâce aux dimensions standardisées.

Classification :

Filtre HEPA conforme à la norme EN 1822 ;

Filtre à poussière conforme à la norme EN ISO 16890

Particularités :

le changement de filtre est possible dans des conditions de sécurité

Change, c’est-à-dire que

avec ce filtre, entre autres, les exigences de confinement

jusqu’à OEB6 peuvent être satisfaites

.

Les cellules filtrantes peuvent être nettoyées, ce qui

permet d’augmenter la durée de vie.

Conclusion

Les cellules filtrantes sont disponibles dans une large gamme de caractéristiques et de possibilités de construction. Le choix se fait en fonction des caractéristiques de la poussière ainsi que des exigences du processus. C’est pourquoi il est indispensable de connaître précisément les poussières et de transmettre les données aux fabricants des groupes de filtres pour la conception des installations de filtration. Ce n’est qu’ainsi que les éléments filtrants adéquats peuvent être choisis, de sorte qu’au final, leur mission soit remplie : fournir un air propre, sans danger pour l’homme et l’environnement.