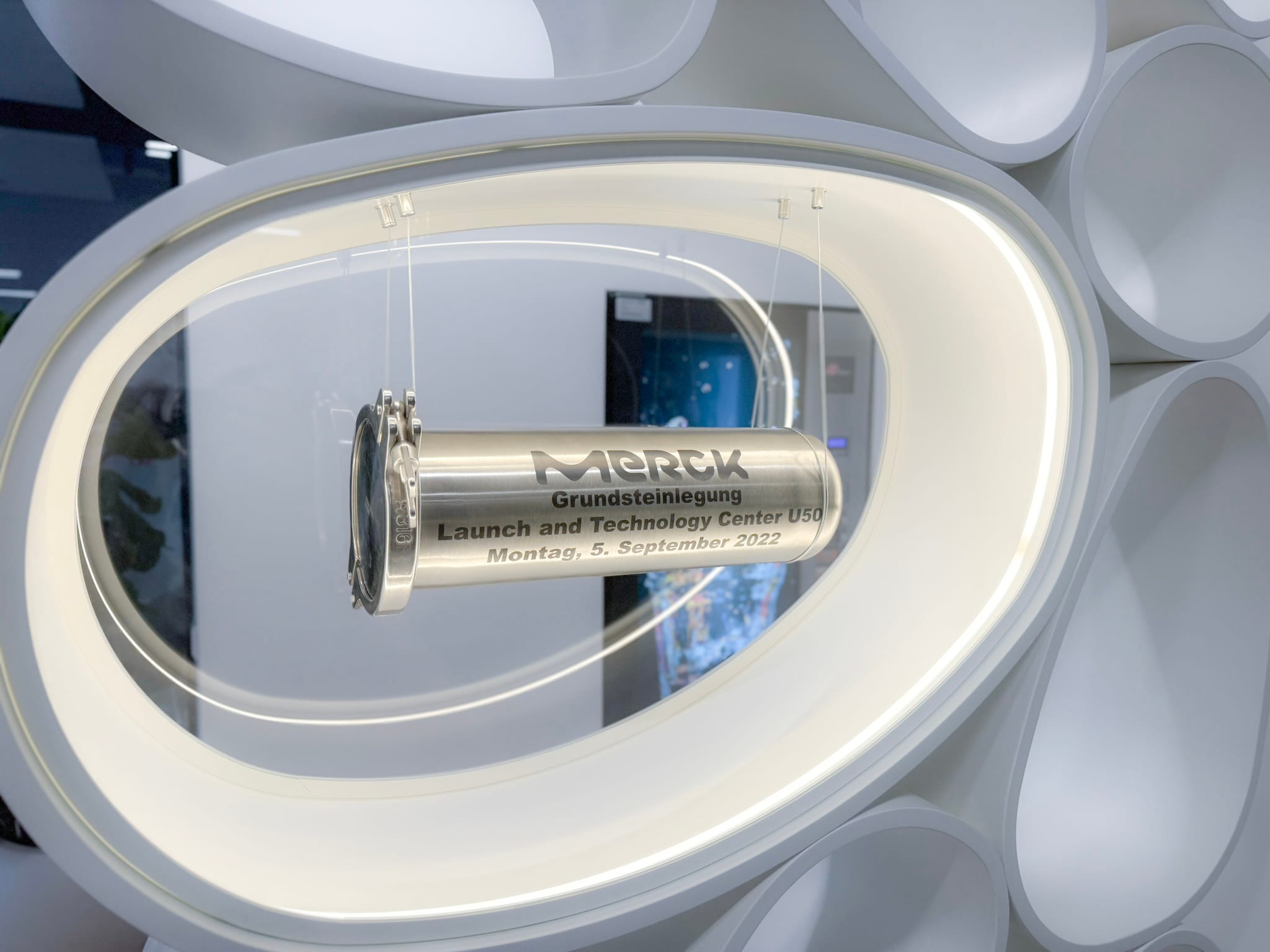

Du laboratoire à la production : le Launch & Technology Center de Darmstadt

Comment Merck accélère le passage de nouvelles substances actives à la production grâce à une infrastructure flexible et un confinement cohérent

Un bâtiment qui organise le passage de la recherche à la production

Sur le campus de Merck à Darmstadt, le nouveau Launch & Technology Center est un bâtiment qui signale dès l’extérieur ce pour quoi il a été conçu : Structure, précision et fonction claire. Derrière une architecture discrète, un environnement technique de 13 900 mètres carrés réorganise le passage de la recherche à la production. Chaque zone est conçue pour transformer de manière transparente différents projets pharmaceutiques en processus de fabrication évolutifs.

À l’intérieur, l’architecture favorise les flux de travail au lieu de les limiter. Les zones de salles blanches, les zones techniques et les surfaces de laboratoire sont imbriquées les unes dans les autres de manière à créer des flux de matériaux et de personnes bien définis. Les canaux de fluides et les systèmes d’alimentation traversent le bâtiment comme une ligne invisible et relient les zones en un système global fonctionnel. Avant même que la première installation ne soit mise en service, il est déjà possible de constater à quel point l’infrastructure est conçue de manière flexible : des points de connexion, des espaces modulaires et des zones fonctionnelles clairement séparées permettent de mettre en place de futures chaînes de processus sans devoir modifier fondamentalement le bâtiment.

Les fenêtres des salles blanches laissent entrevoir les zones où des substances hautement actives seront manipulées ultérieurement. Les processus qui s’y dérouleront devront respecter les exigences de confinement les plus strictes. Les salles semblent discrètes, mais leur importance technique est claire : créer des conditions reproductibles, garantir la sécurité et maîtriser de manière fiable les exigences variables des processus.

La technique d’approvisionnement suit également cette exigence. Un système d’énergie géothermique, des surfaces photovoltaïques et un traitement optimisé des eaux usées font partie intégrante du concept global. Ici, la durabilité n’est pas un supplément, mais fait partie de la logique technique du bâtiment.

Ainsi, le Launch & Technology Center n’est pas un environnement de production figé, mais un système conçu pour être modifiable. Un bâtiment capable d’accueillir différents principes actifs, différents processus et de nouvelles exigences – tout en gardant les mêmes prémisses : des conditions contrôlées, des structures claires et une sécurité maximale.

Aperçu de la technologie et des fonctionnalités

Flexibilité

Le Launch & Technology Center est conçu comme une plate-forme technique capable d’accueillir des agents et des processus très divers sans nécessiter de modifications structurelles du bâtiment.

Haut niveau de confinement

Filtration intégrée

Connexion numérique

Les systèmes techniques disposent d’interfaces numériques pour l’enregistrement des données d’exploitation et de processus et prennent en charge la documentation et la surveillance transparente des installations.

Une architecture pour des principes actifs qui restent à découvrir

Le défi particulier du Launch & Technology Center réside dans le fait qu’il n’a pas été construit pour une seule substance active ou une chaîne de processus clairement définie. Au lieu de cela, il doit pouvoir représenter une multitude de scénarios possibles – des premiers volumes de développement aux lots de production proches du marché, des substances modérément actives aux substances très puissantes avec des exigences de confinement strictes. Le bâtiment est donc moins un site de production classique qu’une plateforme technique délibérément conçue pour répondre à des exigences changeantes.

Cette ouverture impose des exigences exceptionnelles à l’architecture et à la technique. Le confinement, les BPF et l’ATEX ne sont pas ici des exigences ponctuelles, mais des principes fondamentaux qui caractérisent l’ensemble de la structure.

Les locaux doivent pouvoir supporter différents niveaux de sécurité, les surfaces et les interfaces doivent être entièrement nettoyables afin d’éviter de manière fiable toute contamination croisée. Parallèlement, les accès, les sas et les zones de maintenance doivent être conçus de manière à ce que les interventions restent possibles de manière contrôlée et sûre, quelles que soient les substances traitées.

Pour permettre ce degré de variabilité, le bâtiment suit une logique d’infrastructure basée sur des séparations claires et des conditions reproductibles. Les zones techniques et les zones de salle blanche guident avec précision les flux de matériaux et de personnes, tandis que les canaux de fluides et les points d’alimentation permettent d’intégrer de nouveaux modules de processus sans avoir à intervenir profondément dans la structure. Il en résulte un environnement qui répond aux normes de sécurité les plus strictes tout en offrant la flexibilité nécessaire pour traiter en toute sécurité des principes actifs aux propriétés totalement différentes.

Des systèmes de filtration qui font partie intégrante du processus

Dans le Launch & Technology Center, les systèmes de filtration font partie intégrante de l’architecture de la salle blanche. Chaque système est placé directement dans le mur, exactement aux points où les flux de produits sont générés : au niveau du séparateur à tourbillon, de la presse à comprimés et de la machine de traitement. Cette proximité avec le processus suit une logique technique claire : la filtration intervient là où les particules se forment et veille à ce que même les poussières très actives restent confinées en toute sécurité dans des conditions OEB-6.L’intégration dans la salle blanche pose des exigences élevées en termes de structure et de gestion du matériel. Tous les composants doivent être entièrement accessibles, nettoyables sans résidus et validables afin de permettre le changement de produit sans risque de contamination croisée. Les surfaces, les interfaces étanches et les tuyauteries sont conçues de manière à ce que les processus de nettoyage soient reproductibles et puissent être documentés – un aspect central dans un environnement qui doit accepter des agents changeants et des chaînes de processus variables.

En tant que fournisseur direct et partenaire système, nous avons été impliqués dans la planification dès le début. En collaboration avec le client, nous avons développé des systèmes adaptés à chaque étape du processus – des systèmes qui s’intègrent précisément dans l’architecture de la salle blanche tout en répondant aux exigences techniques en matière de confinement, de nettoyage et de facilité d’utilisation. La conception des tuyauteries transportant les produits a été particulièrement exigeante : Elles doivent être entièrement vidées, accessibles en toute sécurité et nettoyables dans les moindres détails, sans rompre le cadre architectural. Les solutions conçues à cet effet permettent un nettoyage complet et validable, même pour les substances hautement actives.Outre le confinement et le nettoyage, la protection contre les explosions a également joué un rôle essentiel. Comme de nombreux agents en poudre peuvent générer des atmosphères potentiellement inflammables, les systèmes de filtration et les parties pertinentes de l’installation ont été conçus selon les critères ATEX.Les charges électrostatiques, les sources d’inflammation potentielles et la dépressurisation constructive ont été prises en compte dès la phase de planification et intégrées dans l’architecture du système.

À cela s’ajoutent des interfaces numériques qui fournissent en temps réel l’état de l’installation, les performances des filtres et les données de processus pertinentes. Ces données permettent non seulement une documentation transparente, mais soutiennent également les concepts de maintenance prédictive et l’intégration dans le système de gestion du bâtiment de niveau supérieur. Il en résulte un environnement technologique dans lequel la filtration n’agit pas comme une fonction en aval, mais comme un élément précisément adapté de la chaîne de processus – directement sur le produit, directement dans la salle blanche et directement responsable de la sécurité, de la nettoyabilité et du contrôle du processus.

Vous souhaitez savoir comment nos systèmes de filtration peuvent également rendre vos processus plus sûrs et plus efficaces ?

Contactez-nous

La durabilité comme ligne directrice technique

Au Launch & Technology Center, la durabilité n’est pas une exigence complémentaire, mais fait partie intégrante de l’idée technique de base. Le bâtiment a été conçu de manière à ce que l’efficacité énergétique, la préservation des ressources et la sécurité des processus ne soient pas des objectifs séparés, mais se soutiennent mutuellement. La géothermie, le photovoltaïque et une gestion intelligente de l’eau constituent la base de l’infrastructure ; à cela s’ajoutent des systèmes qui permettent d’enregistrer avec précision les besoins énergétiques des différentes étapes du processus et de surveiller en permanence leur efficacité. Les installations de filtration sont également intégrées dans ce concept : Les pertes de pression, la durée de vie et les cycles de nettoyage peuvent être évalués numériquement, de sorte que les installations fonctionnent toujours dans la plage de fonctionnement optimale et que la consommation inutile de ressources soit évitée.

Parallèlement, la grande nettoyabilité des équipements contribue largement à la durabilité. Les processus qui peuvent être nettoyés de manière reproductible et sans résidus réduisent non seulement le risque de lots défectueux, mais aussi la consommation de produits de nettoyage et la quantité d’eau nécessaire. Chaque nettoyage complet est donc non seulement synonyme de sécurité, mais aussi d’efficacité, tant au niveau de l’exploitation que de la validation.

Le Launch & Technology Center illustre ainsi la manière dont l’architecture pharmaceutique moderne peut évoluer lorsque flexibilité, sécurité et durabilité sont pensées conjointement. Le bâtiment n’est pas conçu pour une substance active fixe, mais pour sa capacité à s’adapter à de nouvelles exigences. C’est précisément là que réside son importance pour l’avenir : il crée un cadre dans lequel de nouvelles générations de principes actifs peuvent être créées dans des conditions contrôlées, quelles que soient leurs différences.

L’intégration étroite dans l’architecture de la salle blanche, la mise en réseau numérique et l’orientation conséquente vers la sécurité et la nettoyabilité montrent à quoi doivent ressembler les solutions technologiques lorsque les environnements de production sont conçus pour être modifiables à long terme.

Un projet dont l'impact va au-delà du processus immédiat

Le Launch & Technology Center montre à quoi peuvent ressembler les environnements de production pharmaceutique lorsque flexibilité, sécurité et précision technique sont pensées ensemble dès le départ. L’architecture est conçue pour traiter les principes actifs les plus divers dans des conditions stables et reproductibles, tout en répondant aux exigences les plus strictes en matière de confinement, de nettoyabilité et de documentation. Il en résulte une structure qui n’est pas liée à un processus fixe, mais qui peut accueillir de nouveaux procédés de manière rapide et contrôlée.

Sous cette forme, le LTC devient un modèle pour l’évolution des processus de fabrication modernes. La combinaison d’une technologie de salle blanche intégrée, d’une transparence numérique, d’une infrastructure à haut rendement énergétique et de zones de processus utilisables de manière flexible crée un environnement qui reste viable à long terme, même si les futures substances actives imposent de nouvelles exigences. Le projet montre que les bâtiments de production ne doivent pas seulement répondre aux besoins actuels, mais qu’ils doivent être préparés à un avenir dont les exigences ne sont pas encore totalement connues aujourd’hui.

AUTRES THÈMES D’INTÉRÊT

Focus sur les nitrosamines : des solutions de confinement et de filtration pour une sécurité pharmaceutique maximale

Depuis quelques années, les nitrosamines font partie des principaux problèmes de qualité et de sécurité de l'industrie pharmaceutique. La découverte...

Solutions de confinement rétrofit pour les installations existantes : optimiser la sécurité et la conformité de manière économique

Les entreprises pharmaceutiques et de chimie fine doivent régulièrement adapter leurs environnements de production à de nouvelles...

La numérisation dans la technologie de filtration

La numérisation est arrivée depuis longtemps dans les domaines proches de la production de l'industrie pharmaceutique - avec un objectif clair :...