Solida-1 : Bayer pose de nouveaux jalons dans la production de comprimés

Comment la numérisation, l’automatisation et les solutions de filtration durables façonnent l’avenir de la production pharmaceutique

Un modèle pour l'avenir de la production pharmaceutique

Un froid matin d’automne dans le Chempark de Leverkusen. Les premiers rayons du soleil se reflètent sur la façade en verre de Solida-1, la plus récente et la plus moderne des usines de comprimés de Bayer. À l’intérieur de cette usine de 15 000 mètres carrés, la précision est absolue. Des machines ultramodernes sont disposées dans un ordre bien pensé, reliées entre elles par un système d’automatisation intelligent. De grandes fenêtres de salle blanche permettent d’apercevoir les lignes de production dans lesquelles les processus se déroulent presque sans bruit. Les bras des robots se déplacent de manière synchronisée, tandis que des capteurs numériques enregistrent la moindre déviation et la corrigent en temps réel. C’est un système de production qui se surveille et s’optimise lui-même – une usine qui ne se contente pas de produire, mais qui apprend.

Derrière la façade grise se cache une structure bien pensée : l’usine n’est pas conçue comme une installation statique, mais comme un système modulaire qui peut être étendu de manière flexible. Un élément central de ce concept est le « spine », l’épine dorsale de la production. Ce canal central d’approvisionnement en médias et en matériaux traverse toute l’usine et relie les différents modules de production entre eux. D’autres modules peuvent être connectés à ce spine à tout moment, sans interrompre les opérations en cours. La production reste ainsi hautement adaptable, une condition essentielle pour accélérer la mise en production de nouveaux médicaments.

Aperçu de la technologie et des fonctionnalités

Architecture modulaire

Grâce au module central Spine, les modules Production et Médium peuvent être connectés ou modifiés séparément à tout moment.

Surveillance de processus assistée par IA

Concept de salle blanche de ballroom

De l'idée à la réalité : le développement de Solida-1

La décision de construire Solida-1 a été prise dès 2018, lorsque Bayer a réalisé que les structures de production traditionnelles atteignaient leurs limites. Les longs délais d’exécution, les processus de production rigides et les coûts élevés de changement d’équipement rendaient difficile la production efficace de nouveaux médicaments. La solution était un concept entièrement nouveau : une usine modulaire, connectée numériquement, qui s’optimise en permanence.

La construction a débuté en 2021 et, dès le départ, des exigences strictes ont été imposées en matière de qualité de salle blanche. Dès la construction, les premiers systèmes de filtration ont été mis en place pour s’assurer qu’aucune particule ou impureté ne pénètre dans l’environnement de production sensible. Chaque composant de la machine a été installé avec des mesures de sécurité maximales afin de répondre aux exigences élevées des BPF.

Aujourd’hui, à la veille de la mise en service, le potentiel de cette nouvelle stratégie de production se révèle. Solida-1 est l’une des premières usines au monde à s’appuyer entièrement sur un contrôle des processus basé sur l’IA et sur l’automatisation des flux de matériaux. Grâce au concept de salle de bal, où toutes les machines de production sont regroupées dans une seule salle blanche, les contaminations croisées sont minimisées et la capacité de production est maximisée.

La gestion de l'air et de la poussière, clé de la production en salle blanche

La production de formes médicamenteuses solides génère de fines poussières et particules à plusieurs étapes du processus, que ce soit lors de la granulation, de la mise en comprimés ou de l’enrobage des comprimés. Dans une usine hautement automatisée comme Solida-1, cela ne peut pas être laissé au hasard. Le contrôle de l’air est essentiel pour éviter la contamination croisée, garantir la qualité des produits et protéger les employés des substances potentiellement actives.

L’ensemble du processus de fabrication est conçu pour éviter que des particules ne se répandent dans l’environnement. Lors de la compression des comprimés, la forte contrainte mécanique génère de fins résidus de poudre qui doivent être immédiatement aspirés avant qu’ils ne se dispersent dans la salle blanche. Il en va de même pour la granulation en lit fluidisé, où les principes actifs sous forme de poudre sont enrobés de liants afin de créer une structure granulaire uniforme. Ce processus génère des aérosols qui doivent être séparés de manière ciblée afin de garantir une qualité constante.

La gestion de l’air est particulièrement exigeante dans le processus d’enrobage, au cours duquel les comprimés sont recouverts d’un film protecteur. Outre de fines poussières, ce processus génère des brouillards de vernis et des résidus de solvants qui doivent être capturés et filtrés de manière fiable. Une extraction inefficace n’affecterait pas seulement la qualité de l’enrobage, mais entraînerait également des dépôts dans l’environnement de production.

Afin de garantir des conditions optimales dans les salles blanches elles-mêmes, les installations de filtration et d’extraction d’air nécessaires se trouvent dans des locaux techniques séparés. Les flux d’air aspirés y sont nettoyés de manière fiable avant d’être évacués en toute sécurité ou réintroduits dans le circuit d’air.

Cette séparation spatiale réduit encore la charge de particules dans la zone de production et assure une sécurité de fonctionnement maximale. Le système Safe Change, qui permet de changer de filtre sans contamination et sans affecter l’environnement de la salle blanche, est particulièrement important à cet égard.

Un élément central de ce concept est la double filtration HEPA, qui crée un niveau de protection supplémentaire dans les processus critiques. Les installations utilisées de HET Filter combinent trois technologies clés en un seul système : confinement, protection contre les explosions et construction conforme aux BPF. Cette combinaison permet de capturer en toute sécurité des poussières hautement actives, de protéger le système en cas d’explosion de poussières et de répondre simultanément à toutes les exigences en matière d’hygiène concernant les matériaux, les joints et la nettoyabilité. Cette intégration permet de minimiser les interfaces, de réduire les risques et de simplifier les procédures opérationnelles – une contribution décisive à la sécurité globale et à la conformité réglementaire de l’installation.

Grâce à cette circulation d’air bien pensée, l’environnement de la salle blanche reste stable, quels que soient les principes actifs traités. En même temps, la charge de travail du personnel est réduite, car les processus de nettoyage manuels peuvent être réduits au minimum. Ainsi, Solida-1 n’est pas seulement un pionnier en matière d’efficacité, mais établit également de nouvelles normes de sécurité et de qualité dans la production pharmaceutique.

Vous souhaitez savoir comment nos systèmes de filtration peuvent également rendre vos processus plus sûrs et plus efficaces ?

Contactez-nous

Automatisation et efficacité dans la production pharmaceutique

La base technologique de Solida-1 est une mise en réseau numérique continue de toutes les étapes de production. Des capteurs surveillent en temps réel tous les paramètres du processus, de la température à l’humidité en passant par le dosage exact des substances actives. Les écarts sont automatiquement détectés et immédiatement corrigés par le système de contrôle de processus SIPAT de Siemens.

Les systèmes de transport sans conducteur déplacent les matières premières de manière autonome d’un poste à l’autre, de sorte que l’ensemble du flux de production se déroule sans intervention manuelle. Cela réduit non seulement le risque d’erreur humaine, mais aussi considérablement les besoins en personnel. Malgré sa grande capacité de production, Solida-1 fonctionne avec un personnel relativement réduit – l’automatisation intelligente se charge des tâches de routine, tandis que les employés se concentrent sur le contrôle des processus et la gestion de la qualité.

La durabilité comme élément central

Outre l’efficacité et l’automatisation, la durabilité joue également un rôle crucial dans le concept global de Solida-1. Un système géothermique innovant alimente le site en énergie renouvelable et réduit les émissions de CO₂ de 70 % par rapport aux usines pharmaceutiques traditionnelles. L’ensemble de la technique du bâtiment est conçu pour contrôler avec précision la chaleur et le refroidissement, ce qui permet de minimiser encore la consommation d’énergie.

L’utilisation de solutions de filtration modernes garantit également que les pertes de matériaux sont réduites et que les changements de filtres peuvent être effectués en toute sécurité. HET Filter contribue à réduire davantage l’empreinte écologique de la production grâce à des systèmes de dépoussiérage efficaces sur le plan énergétique et à des médias filtrants durables.

Solida-1 est plus qu’une usine – c’est un modèle de production évolutif qui pourrait servir d’exemple pour les futurs sites pharmaceutiques. Grâce à son architecture modulaire et au concept de spine, l’usine peut être adaptée à tout moment à de nouveaux besoins.

Alors que les derniers préparatifs pour le lancement de la production sont en cours, il est déjà clair que Solida-1 établit une nouvelle référence pour l’industrie pharmaceutique mondiale. La combinaison d’une automatisation intelligente, d’une alimentation en énergie durable et d’une gestion précise des poussières fait de cette usine un précurseur des usines de demain.

Lorsque les premiers comprimés sortiront officiellement de la chaîne de production en 2026, nous verrons si ce concept ambitieux porte ses fruits – mais Solida-1 est d’ores et déjà considéré comme l’un des projets les plus innovants dans le domaine de la fabrication pharmaceutique. L’avenir de la production pharmaceutique commence ici.

Autres sujets intéressants

Focus sur les nitrosamines : des solutions de confinement et de filtration pour une sécurité pharmaceutique maximale

Depuis quelques années, les nitrosamines font partie des principaux problèmes de qualité et de sécurité de l'industrie pharmaceutique. La découverte...

Solutions de confinement rétrofit pour les installations existantes : optimiser la sécurité et la conformité de manière économique

Les entreprises pharmaceutiques et de chimie fine doivent régulièrement adapter leurs environnements de production à de nouvelles...

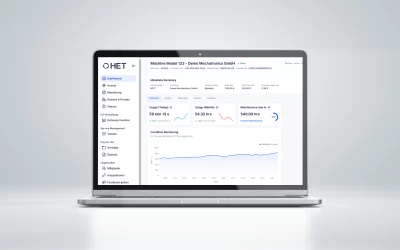

La numérisation dans la technologie de filtration

La numérisation est arrivée depuis longtemps dans les domaines proches de la production de l'industrie pharmaceutique - avec un objectif clair :...