Containment durch Filteranlagen – Mitarbeiterschutz in der Pharmaindustrie: In vielen Industriezweigen stellt Staub aufgrund seiner Zusammensetzung eine Art Gefahrstoff dar und ist somit ein großes Problem. Gerade in der Pharmaindustrie ist die Zusammensetzung des Staubs und die tägliche Staubbelastung für die Mitarbeiter ein wichtiges Thema, denn die bei der Produktion entstehenden Partikel befinden sich in der Luft am Arbeitsplatz. Ohne weitere Schutzmaßnahmen können sie so in die Atemwege der Mitarbeiter gelangen und dort unter Umständen schwerwiegende gesundheitliche Folgen nach sich ziehen. Deshalb ist der Mitarbeiterschutz – z.B. im Umfeld der Tablettenproduktion – besonders wichtig, da zum einen der Selbstreinigungsmechanismus der Atemwege eine zu hohe Menge an Stäuben nicht mehr allein bewältigen bzw. abtransportieren kann und zum anderen die verwendeten Wirkstoffe zur Gefahr werden können, wenn die Mitarbeiter diesen über einen längeren Zeitraum ausgesetzt sind.

Wie Sie Ihre Mitarbeiter vor gefährlichen Stäuben schützen können, erfahren Sie in unserem Blogartikel.

Containment durch Filteranlagen – wirksamer Mitarbeiterschutz in der Pharmaindustrie

Bei der Herstellung von Medikamenten gilt es, die aufgewirbelten Partikel aus der Luft zu entfernen, damit sie nicht mit den Mitarbeitern in Kontakt kommen. Um die Mitarbeiter bei der Herstellung pharmazeutischer Produkte zu schützen, gibt es verschiedene Maßnahmen. Im pharmazeutischen Umfeld nennt man diese Form des Mitarbeiterschutzes Containment.

Bei der Auswahl einer geeigneten Containment-Maßnahme spielt der Produktionsprozess eine wichtige Rolle:

- Es gibt Reinraumlösungen, deren Ziel es ist, keinen Staub in die Umgebungsluft austreten zu lassen.

- Innerhalb der Produktionslinien installierte Separatoren und Schleusen sorgen dafür, dass der entstandene Staub dort bleibt, wo er entsteht, und nicht weiter verbreitet wird.

- Um eine sichere Umgebung zu erzeugen, kann weiterhin auch die Luft gereinigt werden.

Eine effektive Lösung sind hier spezielle Filteranlagen bzw. Entstaubungsanlagensysteme, die durch ihre besondere Filtertechnik selbst feinste Partikel aus der Luft entfernen und dadurch reinste Luft schaffen.

Die Auswahl an Staubfilteranlagen ist groß. Für die hier vorgestellten Produktionsprozesse bei der Tablettenproduktion eignen sich Entstaubungsanlagen, die mit einer geeigneten Stauberfassung dafür sorgen, dass die Partikel kurz nach der Verwirbelung mittels Sogeffekt erfasst und über ein Rohrleitungssystem in der Filteranlage abgeschieden werden. Damit z. B. die staubbelastete Luft bei der Herstellung von Pulvergranulaten nicht in die Umwelt gelangt, werden aktive Abluftentstauber eingesetzt. Diese Entstaubungsanlagen sind oft am Ende des Prozesses aufgestellt, nehmen das sogenannte Rohgas (=staubbelastete Luft) auf und scheiden die Staubpartikel aus dem Luftstrom ab.

Die Entstaubungsanlage dient also primär der sicheren Abführung des Staubs aus dem Produktionsbereich und somit aus dem direkten Gefahrenbereich der Mitarbeiter sowie deren Gesundheit. Dies unterstreicht die Bedeutung des Mitarbeiterschutzes in der Industrie, wo die Sicherheit am Arbeitsplatz oberste Priorität hat. Daher ist es unbedingt notwendig, die folgenden fünf Kriterien für die Auswahl von solchem Equipment genau zu definieren und die entsprechenden Schutzmaßnahmen für den definierten Prozess und mit den beschriebenen Stoffen auszuwählen, um den Mitarbeiterschutz zu gewährleisten.

1. Einordnung der Staubbelastung am Arbeitsplatz (OEL)

Staub ist nicht gleich Staub

Der Staub in der Pharmaindustrie setzt sich aus den Bestandteilen der Tabletten zusammen. Dazu gehören neben dem eigentlichen Wirkstoff weitere Komponenten, die sich auf die Eigenschaften der Tabletten bzw. der Medikamente auswirken. Je nach Bestandteil kann die Gefährdung der Mitarbeiter variieren: Entscheidend für die gesundheitliche Belastung der Mitarbeiter sind nicht nur die Art des Stoffes und dessen Bestandteile, sondern auch die Dosis, bzw. wie lang der Mitarbeiter diesem Stoff bei der täglichen Arbeit ausgesetzt ist. Hierfür wird für jede Substanz ein Arbeitsplatzgrenzwert definiert, das sogenannte OEL (Occupational Exposure Limit) – also die betriebliche Gefährdungsgrenze. Diese gibt an, wie viel der Substanz in einem Kubikmeter Luft enthalten sein darf, damit der Mitarbeiter keiner gesundheitliche Gefährdung ausgesetzt ist.

Die Grundlage für den OEL bildet der „NOEL = No-Observable Effect Level“. Er gibt die Tagesdosis an, bei dem ein kritischer Effekt gerade noch verhindert wird. Zu dieser Tagesdosis werden weitere Faktoren berücksichtigt, wie z.B.:

- die Anpassung von Tier- auf Menschendaten,

- unterschiedliche Empfindlichkeiten der Menschen,

- die Dauer der Studien,

- die Schwere der Effekte oder

- wenn trotz Einhaltung nennenswerte Effekte auftraten.

Daraus resultiert der „ADE=Acceptable Daily (Worker) Exposure“. Das ist die tägliche verträgliche Dosis, die – auf die Atemluft eines Tages bezogen – den OEL ergibt.

Als Quelle zur Beurteilung von Substanzen dienen in der Pharma-Industrie die Studien der Hersteller dieser Substanzen.

2. Zuordnung der Anlagen zu OEB-Stufen (Anforderungen der Pharma-Industrie)

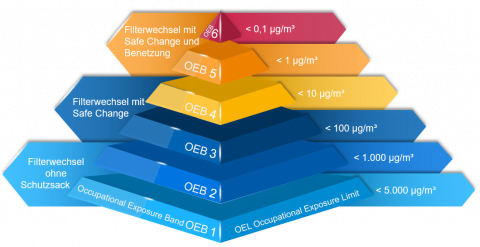

Liegen nicht ausreichend Informationen für eine Substanz vor, um den OEL-Wert zu bestimmen und somit die Gefährdung zu beurteilen, kommen Klassifizierungssysteme zum Einsatz. Mit diesen wird die Substanz einer Gefährdungskategorie (auch Klasse oder Band genannt) zugeordnet. Ein gängiges System ist das der „Occupational Exposure Bands“, kurz OEB genannt. Die unterste Stufe gilt für die am wenigsten aktiven Stoffe, also die Stoffe, die nicht so gefährlich bis ungefährlich sind. Die höchste Stufe gilt wiederrum für die aktivsten Stoffe, also solche Substanzen, bei denen schon wenig Material ausreicht, um eine große Gefahr darzustellen.

Dieser Kategorisierung wird eine Einteilung der zu verwendenden Produktionsanlagen gegenüber gestellt: Je nach Ausführung können unterschiedliche Mengen an Staub während des Produktionsprozessen entweichen. In Abhängigkeit der Klassifizierung der Substanz müssen dann die Eigenschaften der Anlagen gewählt werden. Das heißt, dass z. B. bei weniger aktiven Substanzen der Kategorie OEB1 Anlagen mit geringen bis keinen Containment-Maßnahmen als Schutz für die Mitarbeiter gewählt werden können, da von dem Stoff keine Gefahr ausgeht.

Prinzipiell ist zu beachten, dass die Menge des austretenden Stoffes der gewählten Anlage stets unter dem Grenzwert des selbigen Stoffes liegt, um eine Gefährdung der Mitarbeiter auszuschließen.

3. Prüfung der speziellen Anforderungen an Filtersystem für die Tablettenproduktion

Die Ausstattung der Filteranlage wird durch den ermittelten OEL-Wert der verwendeten Substanzen festgelegt. Dabei muss der komplette Prozess, also der gesamte Personal- und Materialfluss betrachtet werden: Der Abschnitt mit den höchsten Anforderungen legt die OEB-Stufe für alle Komponenten und somit auch die Filteranlage fest. Für Stoffe, die weniger kritisch sind, reichen einfachere Maßnahmen als für Stoffe, die aufgrund ihrer Toxizität eine höhere Einstufung erfordern.

4. Beachtung der erforderlichen Ausstattung und Pflegemaßnahmen von Filteranlagen

Um die Prozesssicherheit während der Tablettenproduktion zu gewährleisten, werden größtenteils regenerierbare Filtersysteme zur effizienten Entstaubung eingesetzt. Bei regenerierbaren Filtersystemen werden die Filterelemente nach festgelegten Zeiten mit Druckluft abgereinigt, um einer frühzeitigen Zusetzung entgegenzuwirken. Das sorgt für eine signifikante Erhöhung der Standzeit des Filters. Sobald die Lebensdauer des Filters erreicht ist, sich der Staub also trotz Regenerierung nicht aus dem Filter lösen lässt, muss dieser ausgewechselt werden. Der Wechsel geschieht unter entsprechenden Schutzmaßnahmen, welche dafür sorgen sollen, dass der Bediener und das direkte Umfeld nicht mit dem Stoff in Kontakt kommen. Hierzu stehen diverse technische Containment-Maßnahmen für die sichere Handhabung der Entstaubungsanlage bereit.

Der Staub, der während der Abreinigung aus den Filterzellen ausgeblasen wird, wird zusammen mit den größeren Staubpartikeln in einem Staubsammelbehälter gesammelt. Auch dieser Behälter muss regelmäßig gewechselt werden. Wie beim Wechsel der Filterzellen ist es hier genauso wichtig, je nach Zusammensetzung des Staubs, entsprechende Containment-Maßnahmen einzuhalten, damit der Mitarbeiterschutz gewährleistet bleibt.

5. Berücksichtigung der besonderen Bedingungen für Entstaubungsanlagen in der Pharmazie

Zusätzlich zur Gesundheitsgefährdung aufgrund der Inhaltsstoffe gibt es auch die Gefahr durch die Existenz des Staubs an sich: In pharmazeutischen Betrieben werden hauptsächlich organische Stoffe verarbeitet. Diese sind in aller Regel brennbar und sorgen dafür, dass unter bestimmten Voraussetzungen eine Explosionsgefahr im Prozess bestehen kann. Die Filteranlage muss deswegen mit den entsprechenden Maßnahmen speziell für die jeweiligen Unternehmensanforderungen ausgestattet sein. Eine Alternative sind hier Entstaubungssysteme in einer explosionssicheren Ausführung, die die Anforderungen der für diese Anlagen geltenden ATEX Richtlinie 2014/34 erfüllen.

Fazit

Moderne Entstaubungsanlagen nehmen eine große Rolle beim Gesundheitsschutz Ihrer Mitarbeiter, dem Umweltschutz sowie der Prozesssicherheit bei der Herstellung von pharmazeutischen Produkten ein. Um allen Beteiligten die Auswahl der passenden Entstaubungsanlage zu erleichtern, um damit langfristig den Mitarbeiterschutz zu gewährleisten, sollten folgende Kriterien im Vorfeld geklärt werden:

- maximale Staubbelastung am Arbeitsplatz (OEL)

- Anforderungen aus der Pharma-Industrie

- spezielle Anforderungen an Filtersystem für die Tablettenproduktion

- erforderliche Ausstattung und Pflegemaßnahmen von Filteranlagen

- besondere Bedingungen für Entstaubungsanlagen in der Pharmazie

Mit der Beachtung dieser fünf Kriterien sollte Ihnen die Auswahl der optimalen Filteranlage für Ihre unternehmensspezifischen Bedürfnisse möglich sein, mit der Sie eine nahezu staubfreie und sichere Umgebung für Ihre Mitarbeiter und die langjährige Produktion Ihrer Erzeugnisse sicherstellen können.