Der mobile Kleinentstauber für den flexiblen Einsatz im Reinraum.

Der mobile Kleinentstauber

Der HETcompact zeichnet sich als mobiler Kleinentstauber besonders durch seine Flexibilität und Effizienz aus. Konzipiert für den Einsatz in sensiblen Umgebungen wie der Pharma- und Chemieindustrie, erfüllt er alle notwendigen Standards, um selbst unter strengen Bedingungen optimale Ergebnisse zu liefern.

Neben seiner Eignung für toxische und alveolengängige Stäube, die ein hohes Risiko für die Gesundheit darstellen, bietet der HETcompact eine herausragende Funktionalität: Das gefilterte Reingas wird nicht nur effizient, sondern auch sicher in die Raumluft zurückgeführt, was für Reinraumumgebungen von entscheidender Bedeutung ist. Das innovative Safe-Change-System ermöglicht dabei einen Filterwechsel ohne direkte Staubberührung, was die Sicherheit des Bedienpersonals erheblich erhöht und das Kontaminationsrisiko minimiert.

Darüber hinaus ist der HETcompact nicht auf die Pharma- und Chemieindustrie beschränkt. Seine mobile und kompakte Bauweise macht ihn zu einem vielseitigen Gerät, das auch in anderen Branchen wie der Lebensmittelverarbeitung, der Metallverarbeitung oder in Werkstätten effektiv eingesetzt werden kann, wo saubere Luft und Staubkontrolle entscheidend sind. Seine Anpassungsfähigkeit an verschiedene Arbeitsumgebungen und seine Leistungsfähigkeit bei der Staubentfernung machen den HETcompact zu einer idealen Lösung für eine Vielzahl von Anwendungen, wo ein leistungsstarker Kleinentstauber gefragt ist.

HETcompact

Vorteile

- Bis zu drei HEPA-Schwebstofffilterstufen in einem System

- Sicheres Containment bis OEB 4

- GMP-konforme Bauweise

- Mobile, leicht verfahrbarer Kleinentstauber

- Explosionsgeschütztes Gehäuse mit sicherer Erdung

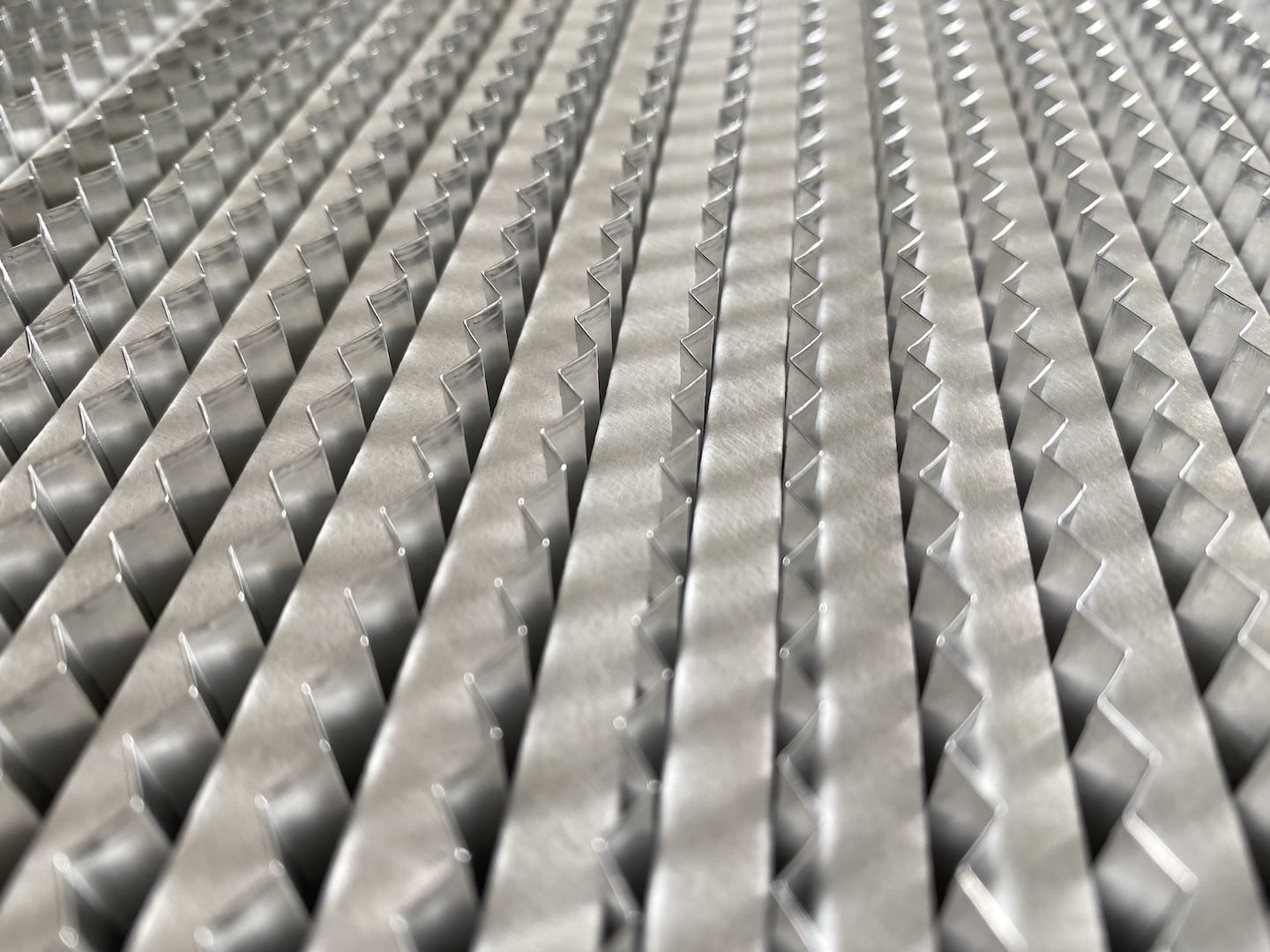

- Abreinigungssystem zur Rückspülung des Primärfilters mittels Reinigungszylinder

- Anlage in geschweißter Ausführung

- Leitfähige Ausstattung für nahezu alle ATEX-Kategorien

- DEHS-Messstellen zur Qualifizierung der Sicherheitsfilterstufe

Features

Dichtigkeitsgeprüft

Höchste Containment-Stufe durch sicheren Filterwechsel

Höchster Explosionsschutz

Wir beraten Sie gern

Kontaktieren Sie uns

Jonas Röder

TECHNISCHE INFORMATION

Optionen

Technologien

Filtration

Containment

Explosionsschutz

weitere Filtersysteme

Filteranlage für geringe Staubbeladungen

Schwebstofffilter für höchste Ansprüche

Die abreinigbare Filteranlage

Filteranlage für geringe Staubbeladungen

Schwebstofffilter für höchste Ansprüche

Die abreinigbare Filteranlage