In der Pharmaindustrie treten zwangsweise immer wieder gefährliche Stäube auf. Um das Risiko von Kontaminationen zu verringern und somit auch für einen höheren Mitarbeiterschutz zu sorgen, werden Containment-Maßnahmen umgesetzt. Diese haben zum Ziel, einen Schutzbereich für Mitarbeiter und Umwelt zu bilden. Unter anderem kommen Entstaubungsanlagen zum Einsatz, die den Staub schon während der Entstehung absaugen, filtern und sicher abscheiden. Da der abgesaugte Staub aber nicht weg, sondern nur vom Erfassungsort in die Anlage transportiert wurde, sollten Entstaubungsanlagen ebenfalls mit Containment-Maßnahmen ausgestattet sein.

In diesem Artikel erfahren Sie, welche technischen Maßnahmen Sie im Bereich der Pharmaindustrie umsetzen können, um das Risiko von Kontaminationen zu verringern und somit für einen höheren Mitarbeiterschutz sorgen.

Technische Maßnahmen

Betreiber von Produktionsanlagen haben die Pflicht, die Mitarbeiter vor Gefahren während ihrer täglichen Arbeit zu schützen. Dieser Pflicht kann nachgekommen werden, indem bei der Planung einer Anlage technische Containment-Lösungen mitbedacht werden.

Bei der Auswahl der infrage kommenden Containment-Maßnahmen ist gemäß der Richtlinie 98/24/EG das sogenannte „STOP“-Prinzip zu berücksichtigen:

- Substituierung des risikobehafteten Stoffes – Prüfen, ob es Substanzen gibt, die weniger toxikologisch sind

- Technische Maßnahmen – Aufrüsten von Anlagen mit entsprechenden Sicherheitslösungen

- Organisatorische Maßnahmen – Planen, damit die Mitarbeiter den gefährlichen Stoffen nicht allzu lange ausgesetzt sind

- Persönliche Schutzausrüstung – Einsetzen, wenn alle anderen Maßnahmen nicht anwendbar sind

Die Maßnahmen, die in der Pharmaindustrie zur Anwendung kommen, werden in zwei Gruppen eingeteilt:

Primäre Containment-Maßnahmen und sekundäre Containment-Maßnahmen.

Während die primären Containment-Maßnahmen direkt dafür sorgen, dass keine gefährlichen Stäube aus den Produktionsanlagen austreten können, dienen die sekundären Maßnahmen dazu, dennoch auftretende Partikel der Produktionsanlagen einzufangen bzw. eine Verbreitung zu verhindern. Allerdings muss für jeden Fall einzeln geprüft werden, welche Containment-Maßnahmen sinnvoll sind. Ausschlaggebend ist dabei immer die Belastung bzw. Gefährdung, die von den entstehenden Stäuben ausgeht, sowie die (gesetzlichen) Vorgaben, die zu beachten sind (z. B. GMP, HSE).

Um das Risiko zu ermitteln und damit den Umfang der Maßnahmen festzulegen, ist eine Risikobewertung zwingend vorgeschrieben. In dieser wird der Grad der Gefährdung durch den entsprechenden Stoff mit der Exposition (Dauer der Belastung) in Verbindung gebracht.

Das Ziel ist, vorrangig technische Maßnahmen zu ermitteln, durch welche die Mitarbeiter optimal geschützt werden. Dabei sollten sinnvolle, an jede Phase des Produktlebenszyklus angepasste, Lösungen angestrebt werden. Es gilt also nicht nur die Produktion des Produktes sicher zu gestalten, sondern auch während des Aufbaus und der Demontage bzw. Entsorgung der Produktionsanlage die Mitarbeiter zu schützen.

Primäres Containment – Entweichen von Partikeln verhindern

Die Entstehung von gefährlichen Stäuben bei der Herstellung von Medikamenten ist unumgänglich. Am sichersten für Mensch und Umwelt ist es, wenn auftretende Stäube und losgelöste Partikel der gefährlichen Substanzen gar nicht erst von dort entweichen, wo sie entstehen: an der Produktionsanlage selbst.

Um das zu erreichen, gibt es diverse technische Möglichkeiten, von denen wir folgend einige benennen. Durch die Kombination verschiedener Möglichkeiten miteinander kann der Mitarbeiterschutz bestmöglich erhöht sowie die Anwenderfreundlichkeit verbessert werden.

Glove Box, RABS und Isolator

Um die Ausbreitung von Partikeln zu verhindern, besteht die Möglichkeit, den Bereich der Exposition zu kapseln und einzuhausen. Je nach Gefährdungspotentzal kann das mit folgenden Maßnahmen realisiert werden:

- Glove Box –Box mit Plexiglasscheibe und darin eingelassenen Handschuhen

- RABS-Gehäuse (Restricted Access Barrier System) – Gehäuse mit integrierter Luftführung Maßnahmen

- Isolator – Vorrichtung, bei der ein definierter Unterdruck und eine extrem hohe Dichtigkeit möglich ist

Absaug- und Filteranlagen

Mittels Absauganlagen wird die Luft mit den darin befindlichen Substanzen direkt an der Stelle des Auftretens abgesaugt und aus dem Arbeitsbereich des Mitarbeiters entfernt. Die abgesaugte Luft wird anschließend gefiltert und somit von den gefährlichen Substanzen gereinigt. Die sogenannten Entstauber verfügen über Filtereinsätze, die die Partikel an sich binden und somit aus der Luft entfernen. Das Resultat ist reine, unbelastete Luft. Die auftretenden Substanzen sowie die Menge der zu filternden Luft bestimmen dabei die Anzahl der Filterelemente und deren Filterklasse (welche Mengen an Partikeln einer bestimmten Größe werden aus der Luft abgeschieden).

Unterscheidung nach PartikelgrößSekundäres Containment – Verbreitung von Partikeln verhindern

Während Wartungs- und Instanthaltungsmaßnahmen oder bei Störungen im Produktionsprozess kann es vorkommen, dass das Containment gebrochen wird und die gefährlichen Substanzen entweichen können. Für diese Fälle werden Produktionsräume selbst so gestaltet, dass das Risiko der Weiterverbreitung und die Kontaminationen der Mitarbeiter sowie angrenzende Produktionsräume minimiert wird.

Die Auswahl der Möglichkeiten ergibt sich aus der Analyse der Arbeitsplätze (z. B. Materialfluss, Wege des Personals usw.) sowie der Risikobetrachtungen der auftretenden Stoffe.

Für das sekundäre Containment gibt es beispielsweise folgende Lösungen:

Arbeitsbereiche mit Luftschleusen

Die Arbeitsplätze können nur über Schleusen zur Dekontamination erreicht werden. Je nach Ausführung können separate Ein-und Ausgänge eingesetzt werden oder auch der Materialfluss von den Personenwegen separiert werden. In den Schleusen werden Personen und Material zum einen von Kontaminationen gereinigt, die von außen reingetragen werden und somit eine Gefahr für den Produktionsprozess bzw. das Produkt darstellen. Zum anderen wird durch den Einsatz von Schleusen aber auch verhindert, dass Stoffe von innen nach außen gelangen und die angrenzenden Bereiche verunreinigen.

Arbeitsbereiche mit Druckkaskaden

In den einzelnen Bereichen herrschen unterschiedliche Luftdrücke, durch die die Bewegung der in der Luft schwebenden Partikel kontrolliert wird.

- Überdruck – wird verwendet, wenn keine Substanzen in den Raum hineingelangen dürfen

- Unterdruck – wird verwendet, wenn keine Substanzen aus dem Raum heraus gelangen dürfen

Reinraumlösungen

Beim Konzept des Reinraums wird darauf geachtet, dass die Menge der in der Luft enthaltenen Partikel begrenzt bleibt. Dabei kommen verschiedene Vorschriften zum Tragen, die alle die Verringerung der Verunreinigung bzw. eine Erleichterung der Reinigung zum Ziel haben. Vorschriften gelten z.B. für:

- die Beschaffenheit der Oberflächen – so groß wie möglich, um die Anzahl der Verbindungen so gering wie möglich zu halten und die Reinigung zu vereinfachen

- die Auswahl der Materialien – glatte Oberflächen

- die Konstruktion der Raumdecken – dicht, mit eingelassener Beleuchtung und Ventilation

- den Materialfluss – kein kontaminiertes Material darf den Raum verlassen, außer es findet eine entsprechende Dekontamination oder sichere Verpackung statt.

- das Reinigen der Raumluft – Die Filtration erfolgt in diesem Fall über Zu- und Abluftfilter, die mit entsprechenden Filterzellen ausgerüstet sind. Dabei gelten ähnliche Maßnahmen wie bei den technischen Maßnahmen unter dem primären Containment:

- Der Filterwechsel muss unter bestimmten Schutzmaßnahmen ausgeführt werden.

- Raumlufttechnische (RLT) Geräte sind in Bezug auf die Leistung regelmäßig zu überprüfen und zu warten. Dies gilt zum Beispiel für die Performance des Filters im eingebauten Zustand.

- Mittels sogenannter DEHS-Prüfungen werden die Filter vor Inbetriebnahme auf ihren Abscheidegrad überprüft.

Containment-Maßnahmen an Filteranlagen

Bei der Gestaltung der Prozess – und Produktionsanlagen kommen für die Entstaubungsanlagen unterschiedliche Schutzmöglichkeiten zum Einsatz:

Safe Change

Nach diesem Prinzip können die Mitarbeiter die belasteten Filterzellen einer Filteranlage tauschen, ohne mit dem belasteten Filtermaterial selbst oder möglicherweise aufgewirbeltem Staub in Verbindung zu kommen.

1. Entnahme des Materials/der gebrauchten Filterzelle

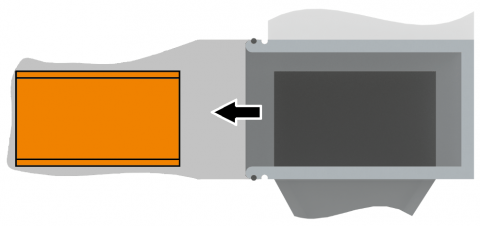

Die Filteranlage ist in diesem Fall mit einem Rahmen um die Filteröffnung ausgestattet, an dem sich ein Schutzsack (Kunststoffbeutel) befindet. Bei einem Wechsel wird ein zweiter Schutzsack Kunststoffbeutel über den Rahmen gestülpt und mittels eines Gummirings luftdicht befestigt.

2. Verschließen des Schutzsacks

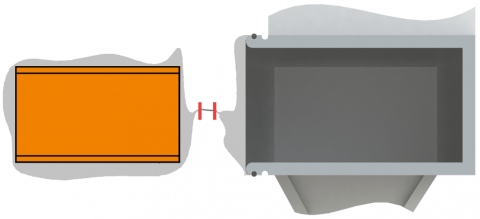

Das Filterelement wird zusammen mit dem bereits vorhandenem Schutzsack in den neuen Kunststoffbeutel gezogen (Bild 1). Dieser wird dann zwischen Rahmen und Filterzelle an zwei Stellen sicher verschlossen und zwischen den Verschlussstellen getrennt (Bild 2). Der abgetrennte Teil des Schutzsacks mit der darin enthaltenen Filterzelle kann nun ordnungsgemäß entsorgt werden.

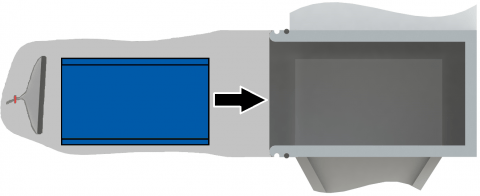

3. Einschleusen des neuen Materials/der neuen Filterzelle

Anschließend wird ein neues Filterelement in einen neuen Schutzsack Dieser wird dann wieder am Rahmen der Filteröffnung befestigt. Der Rest des alten Schutzsacks wird durch den neuen Schutzsack vom Rahmen entfernt und hinter der neuen Zelle positioniert, so dass diese in die Filteranlage hineingeschoben werden kann (Bild 3). Der neue Schutzsack wird aufgerollt und hinter der Abdeckung der Filteröffnung verstaut.

Durch den Einsatz der Schutzsäcke ist über den gesamten Prozess sichergestellt, dass die Anlage abgeschlossen bleibt und keine Substanzen entweichen können. Um eine höhere Sicherheit zu gewährleisten, kann die beladene Filterzelle unmittelbar vor dem Ausbau mit Wasser benetzt werden, um eine Staubbindung und Anhaftung an den Filterzellen zu erzielen. Dadurch verringert sich eine mögliche Exposition während des Filterwechsels nochmal sehr deutlich.

Endlos-Liner-Systeme

Eine sichere Methode zum Wechsel des Staubaustrags an einer Entstaubungsanlage ist ein Endlos-Liner. Dieser besteht aus einer Folienschlauch-Patrone. Die Länge des Folienschlauchs ist so bemessen, dass der Austrag mehrfach geleert werden kann, ohne jedes Mal auch den Folienschlauch wechseln zu müssen.

Der Folienschlauch ist am unteren Ende verschlossen, so dass das Material hineinfallen kann. Nachdem eine bestimmte Füllhöhe erreicht ist, wird der Folienschlauch oberhalb des Materials sicher verschlossen und abgetrennt. Wichtig dabei ist, dass das Verschließen an zwei Stellen erfolgt und der Folienschlauch zwischen den Verschlussstellen getrennt wird.

Verschlusssysteme

Die Auswahl der Verschlusssysteme wird durch die auftretenden Substanzen bestimmt. Es gibt einfache Systeme, wie Kabelbinder, die ausreichend sind für den Einsatz bei weniger gefährlichen Stoffen. Da sich in den Verschlussstellen noch Reste der Substanzen befinden können, empfiehlt sich bei gefährlicheren Stoffen der Einsatz spezieller Verschlusssysteme. Diese bestehen aus Klemmen, die den Schutzsack fest verschließen und Spezial-Werkzeuge, um die Klemmen so zu trennen, dass kein Staub entweichen kann.

Reinigung der Filteranlage von innen

Neben den bereits genannten Maßnahmen, die während des Betriebs zum Einsatz kommen, gibt es auch diverse Möglichkeiten, die bei Wartungen und Reparaturen der Anlagen verwendet werden. So können z. B. die Innenräume von Anlagen vor dem Öffnen mit Wasser ausgewaschen werden, um den Staub zu binden:

Wash-In-Place (WIP):

Vor dem Öffnen der Anlage werden die Oberflächen mit Wasser benetzt, um den Staub zu binden. Für einen vollumfängliches Reinigungseffekt ist eine anschließende manuelle Reinigung erforderlich.

Hier wird das Innere der Anlage komplett gereinigt, bevor Wartungs- oder Reparaturarbeiten durchgeführt werden. Die Reinigung muss in jedem Fall für produktberührte Prozesse qualifiziert und validiert werden.

Fazit

In der Pharmaindustrie gibt es verschiedene Möglichkeiten, die Mitarbeiter und Prozesse vor gefährlichen Substanzen zu schützen. Diese lassen sich durch das STOP-Prinzip bestimmen. Für die Auswahl der technischen Maßnahmen an den Entstaubungsanlagen ist eine vorherige Betrachtung der Prozesse an sich sowie der auftretenden Stoffe unerlässlich. Die sich daraus ergebende Gefährdung bestimmt den Grad an Containment, das eingesetzt werden muss.

In der Pharmaindustrie lassen sich die Anwendungen in zwei Gruppen aufteilen: Primäre Containment-Maßnahmen, die dafür sorgen, dass keine gefährlichen Stäube austreten sowie sekundäre Containment-Maßnahmen, die dennoch auftretende Partikel einfangen und eine Ausbreitung verhindern sollen. Durch die Kombination mehrerer technischer Maßnahmen an den Entstaubungsanlagen wird die Anwenderfreundlichkeit für die Mitarbeiter sowie der Arbeitsschutz bestmöglich erhöht und eine Kontamination verhindert.

Moderne Entstaubungsanlagen spielen in diesem Fall eine Doppelrolle: zum Einen dienen sie als eigenständige, technische Containment-Maßnahme; zum Anderen müssen für sie Containment-Maßnahmen ergriffen werden, um die Mitarbeiter und die Umwelt während der Nutzung zu schützen.