Solida-1: Bayer establece nuevos estándares en la producción de comprimidos

Cómo la digitalización, la automatización y las soluciones de filtración sostenibles están configurando el futuro de la producción farmacéutica

Un modelo para el futuro de la producción farmacéutica

Una fría mañana de otoño en Chempark Leverkusen. Los primeros rayos de sol se reflejan en la fachada de cristal de Solida-1, la fábrica de comprimidos más nueva y moderna de Bayer. En el interior de la planta de 15.000 metros cuadrados impera la precisión absoluta. Las máquinas de última generación están dispuestas en una disposición bien pensada, conectadas en red por un sistema de automatización inteligente. Las líneas de producción, en las que los procesos tienen lugar casi en silencio, pueden reconocerse a través de grandes ventanas de sala blanca. Los brazos robóticos se mueven sincronizados, mientras que los sensores digitales registran cada pequeña desviación y las corrigen en tiempo real. Es un sistema de producción que se supervisa y optimiza a sí mismo: una fábrica que no sólo produce, sino que también aprende.

Tras la fachada gris se esconde una estructura bien pensada: la planta no está diseñada como una instalación estática, sino como un sistema modular que puede ampliarse con flexibilidad. Un componente central de este concepto es la llamada espina dorsal, la columna vertebral de la producción. Este canal central de suministro de medios y materiales recorre toda la planta y conecta entre sí los distintos módulos de producción. Se pueden conectar módulos adicionales a esta columna vertebral en cualquier momento sin interrumpir las operaciones en curso. De este modo, la producción sigue siendo altamente personalizable, un requisito crucial para que los nuevos medicamentos entren en producción más rápidamente.

Tecnología y equipamiento de un vistazo

Arquitectura modular

Gracias al módulo central de columna vertebral, los módulos de producción y medio pueden conectarse o transformarse por separado en cualquier momento.

Supervisión de procesos asistida por IA

Concepto de sala limpia

De la idea a la realidad: el desarrollo de Solida-1

La decisión de construir Solida-1 se tomó en 2018, cuando Bayer se dio cuenta de que las estructuras de producción convencionales habían alcanzado sus límites. Los largos tiempos de producción, los rígidos procesos de fabricación y los elevados costes de reequipamiento dificultaban la fabricación eficiente de nuevos medicamentos. La solución fue un concepto completamente nuevo: una fábrica modular, conectada digitalmente en red, que se optimiza continuamente a sí misma.

La construcción empezó en 2021, y desde el principio se establecieron estrictos requisitos de calidad de la sala blanca. Los primeros sistemas de filtración ya estaban funcionando durante la construcción para garantizar que no entraran partículas ni contaminantes en el delicado entorno de producción. Todos los componentes de la máquina se instalaron con las máximas precauciones de seguridad para cumplir los elevados requisitos de las GMP.

Hoy, poco antes de la puesta en marcha, el potencial de esta nueva estrategia de producción se está haciendo patente. Solida-1 es una de las primeras plantas del mundo que se basa totalmente en el control de procesos asistido por IA y en flujos de materiales automatizados. El concepto de sala blanca, en el que todas las máquinas de producción se alojan en una única sala blanca, minimiza la contaminación cruzada y maximiza la capacidad de producción.

La gestión del aire y el polvo como clave para la producción en salas blancas

Durante la producción de formas farmacéuticas sólidas, se genera polvo y partículas finas en varias fases del proceso, ya sea durante la granulación, el tableteado o el recubrimiento de los comprimidos. Sin embargo, en una planta altamente automatizada como Solida-1, esto no puede dejarse al azar. El flujo de aire controlado es esencial para evitar la contaminación cruzada, garantizar la calidad del producto y proteger a los empleados de los ingredientes potencialmente activos.

Todo el proceso de fabricación está diseñado para evitar en primer lugar que las partículas entren en el medio ambiente. Durante la compresión de comprimidos, la elevada carga mecánica produce residuos de polvo fino que deben extraerse inmediatamente antes de distribuirlos en la sala blanca. La situación es similar con la granulación en lecho fluidizado, en la que los principios activos en forma de polvo se recubren con aglutinantes para crear una estructura granular uniforme. Esto produce aerosoles que deben separarse de forma selectiva para garantizar una calidad constante.

El flujo de aire en el proceso de recubrimiento, en el que las pastillas se recubren con una película protectora, es especialmente exigente. Además de polvo fino, también se produce niebla de pintura y restos de disolvente, que deben captarse y filtrarse de forma fiable. Una extracción ineficaz no sólo mermaría la calidad del recubrimiento, sino que también provocaría depósitos en el entorno de producción.

Para garantizar unas condiciones óptimas de sala blanca en las propias salas de producción, los sistemas de filtración y extracción de aire necesarios se encuentran en salas técnicas separadas. Aquí se limpian de forma fiable los flujos de aire extraído antes de que se descarguen de forma segura o se vuelvan a introducir en el circuito de aire.

Esta separación espacial reduce aún más la carga de partículas en la zona de producción y garantiza la máxima seguridad operativa. El sistema Safe Change, que permite cambiar los filtros sin contaminación y sin afectar al entorno de la sala blanca, es especialmente importante en este caso.

Un elemento central de este concepto es la doble filtración HEPA, que crea una capa adicional de protección en los procesos críticos. Los sistemas utilizados por HET Filter combinan tres tecnologías clave en un solo sistema: contención, protección contra explosiones y diseño conforme a las GMP. Esta combinación permite la captura segura de polvos muy activos, protege el sistema en caso de explosión de polvo y, al mismo tiempo, cumple todos los requisitos higiénicos en cuanto a materiales, juntas y facilidad de limpieza. Esta integración minimiza las interfaces, reduce los riesgos y simplifica los procesos operativos: una contribución decisiva a la seguridad general y al cumplimiento normativo del sistema.

Este sofisticado enrutamiento del aire garantiza que el entorno de la sala blanca permanezca estable, independientemente de los principios activos que se estén procesando. Al mismo tiempo, se reduce la carga de trabajo del personal, ya que se pueden minimizar los procesos de limpieza manual. Por tanto, Solida-1 no sólo es pionera en términos de eficacia, sino que también establece nuevas normas de seguridad y calidad en la producción farmacéutica.

¿Quieres saber cómo nuestros sistemas de filtrado pueden hacer también que tus procesos sean más seguros y eficientes?

Ponte en contacto con nosotros

Automatización y eficiencia en la producción farmacéutica

La base tecnológica de Solida-1 es la interconexión digital de extremo a extremo de todas las fases de producción. Los sensores controlan todos los parámetros del proceso en tiempo real, desde la temperatura y la humedad hasta la dosificación exacta de los principios activos. Las desviaciones se reconocen automáticamente y se corrigen de inmediato mediante el sistema de control de procesos SIPAT de Siemens.

Los sistemas de transporte sin conductor trasladan las materias primas de forma autónoma de una estación a otra, de modo que todo el flujo de producción tiene lugar sin intervención manual. Esto no sólo reduce el riesgo de error humano, sino que también reduce significativamente los costes de mano de obra. A pesar de su gran capacidad de producción, Solida-1 funciona con una plantilla comparativamente pequeña: la automatización inteligente se encarga de las tareas rutinarias mientras los empleados se concentran en el control de procesos y la gestión de la calidad.

La sostenibilidad como elemento central

Además de la eficiencia y la automatización, la sostenibilidad también desempeña un papel clave en el concepto global de Solida-1. Un innovador sistema geotérmico suministra energía renovable a las instalaciones y reduce las emisiones de CO₂ en un 70% en comparación con las plantas farmacéuticas convencionales. Toda la tecnología del edificio está diseñada para controlar con precisión la calefacción y la refrigeración y minimizar así aún más el consumo de energía.

El uso de soluciones de filtración modernas también garantiza que se reduzcan las pérdidas de material y que los cambios de filtro puedan realizarse con seguridad. Con sistemas de separación de polvo energéticamente eficientes y medios filtrantes duraderos, HET Filter ayuda a reducir aún más la huella ecológica de la producción.

Solida-1 es algo más que una fábrica: es un modelo de producción escalable que podría servir de modelo para futuros centros farmacéuticos. Gracias a su arquitectura modular y a su concepto de columna vertebral, la planta puede adaptarse a nuevas necesidades en cualquier momento.

Mientras se realizan los últimos preparativos para el inicio de la producción, ya está claro que Solida-1 está estableciendo un nuevo punto de referencia para la industria farmacéutica mundial. La combinación de automatización inteligente, suministro energético sostenible y gestión precisa del polvo convierte a la planta en pionera de las fábricas del mañana.

Cuando los primeros comprimidos salgan oficialmente de la línea de producción en 2026, quedará claro si este ambicioso concepto funcionará, pero Solida-1 ya se considera uno de los proyectos más innovadores de la fabricación farmacéutica. El futuro de la producción farmacéutica empieza aquí.

Otros temas de interés

Centrados en las nitrosaminas: soluciones de contención y filtrado para la máxima seguridad farmacéutica

Las nitrosaminas han sido un problema clave de calidad y seguridad en la industria farmacéutica durante varios años. El descubrimiento de impurezas...

Soluciones de contención retroadaptadas para sistemas existentes: optimiza la seguridad y la conformidad de forma económica

Las empresas farmacéuticas y de química fina deben adaptar periódicamente sus entornos de producción a las nuevas normativas.Los requisitos más...

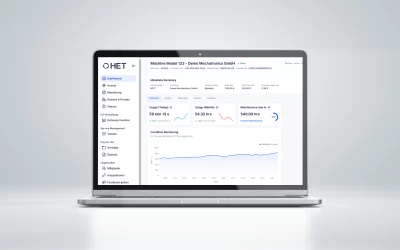

Digitalización de la tecnología de filtración

Hace tiempo que la digitalización ha llegado a las áreas de la industria farmacéutica relacionadas con la producción, con un objetivo claro: mayor...