Siempre que se genere polvo durante el proceso de producción, deben tomarse medidas para minimizar -si no eliminar- la exposición al polvo, a fin de proteger a las personas y el medio ambiente.

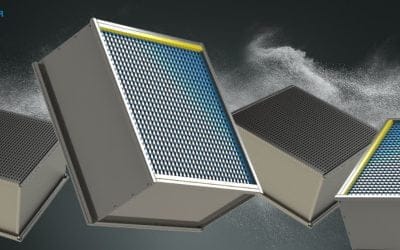

De acuerdo con el principio STOP para reducir la contaminación por polvo y el procedimiento para hacer frente a la aparición de sustancias peligrosas para la salud, las soluciones técnicas son un enfoque importante cuando se trata de proteger a todos los implicados, tras sustituir las sustancias pertinentes. Una solución técnica es el uso de sistemas de filtrado, también conocidos como extractores de polvo o sistemas de desempolvado.

En este artículo, te mostraremos qué requisitos se exigen a los sistemas de filtrado y qué es importante a la hora de seleccionarlos para conseguir la mejor protección posible.

Ámbitos de aplicación y modo de funcionamiento de los sistemas de aspiración de polvo

Los sistemas de filtrado se utilizan cuando los polvos y sustancias producidos pueden extraerse debido a sus propiedades. Según el proceso y el concepto global de la planta de producción, esto puede ocurrir en distintos puntos.

Pueden utilizarse directamente en la fase del proceso en la que se genera el polvo (por ejemplo, la prensa de comprimidos) o se instala un sistema de extracción central con la filtración correspondiente, que se conecta a varios de los llamados puntos de extracción mediante un sistema de tuberías.

Al planificar un sistema de filtrado, debe seleccionarse en consecuencia el sistema cuyo modo de funcionamiento individual se ajuste a las condiciones requeridas.

Requisitos de los aspiradores de polvo

En general, además del concepto global, hay otros aspectos que deben tenerse en cuenta al seleccionar y diseñar los sistemas de filtrado. En principio, cuanto más detallada sea la información que reciba el ingeniero encargado del diseño, mejor será la protección que ofrezca finalmente el sistema de filtrado.

A continuación te ofrecemos un resumen de los requisitos más importantes. No obstante, ¡ten en cuenta que esta lista no puede sustituir a una conversación con la empresa encargada y a una consulta detallada!

Requisitos debidos a las propiedades materiales del polvo

En muchos ámbitos de la industria se producen polvos con diferentes propiedades y peligros. Por eso, hay que tener en cuenta el tipo de polvo y su potencial de peligro a la hora de elegir el sistema de aspiración adecuado.

Influencia del polvo en el personal operativo y la producción

El primer paso es comprobar cuáles son los límites de carga y qué hay que tener en cuenta con respecto a la contaminación cruzada. El límite de exposición profesional (LEP) se utiliza para clasificar la exposición. Esta categorización se utiliza después para asignar el sistema de filtros a los niveles de OEB y seleccionar así las medidas de contención necesarias.

En función de la eficacia de las sustancias, el propio sistema de filtrado sirve inicialmente como medida de contención. Sin embargo, también se utilizan conceptos de contención adicionales para el propio sistema de filtrado, a fin de proporcionar protección durante el funcionamiento y el mantenimiento.

Estos incluyen, entre otros:

- WIP (Wash-In-Place) para limpiar el sistema de filtrado desde el interior

- Safe-Change para la sustitución sin contaminación de los elementos filtrantes (en

combinación con los sistemas de cierre correspondientes) - Selección de la descarga de polvo: ¿Es suficiente un simple contenedor o son necesarias otras medidas de contención, como Safe-Change o RABS para el cambio seguro de la descarga de polvo con barrera adicional (Sistema de Barrera de Acceso Restringido)?

Las propiedades físicas y químicas del polvo

La consideración de las propiedades materiales del polvo es importante para el diseño del sistema de filtrado, la selección de los elementos filtrantes y la elección de los materiales a utilizar y su resistencia.

Requisitos del proceso

Según la industria, los procesos plantean distintos requisitos: Si un sistema de filtrado se utiliza en la industria farmacéutica, se presta mucha atención a la contención. Cuando se utilizan en la industria química, los caudales elevados son el factor decisivo.

A continuación te resumimos y explicamos brevemente los requisitos básicos:

Contenido de polvo del gas bruto o valor de pureza requerido del gaslimpio La cantidad de polvo que contiene el aire que hay que limpiar influye en la elección del filtro. Por ejemplo, los filtros de cartucho se utilizan para cargas mayores o los filtros HEPA para cargas menores o requisitos de mayor pureza del aire. También se suelen utilizar combinaciones: Se utiliza un prefiltro como primera etapa de filtrado, mientras que una segunda etapa de filtrado se encarga de filtrar las sustancias finas, a menudo nocivas, del aire.

Caudalvolumétrico El caudal volumétrico determina el tipo de elemento filtrante, así como el número de cámaras filtrantes. Como la eficacia del elemento filtrante depende del caudal volumétrico que lo atraviesa, éste es limitado en función del medio filtrante. Con un caudal volumétrico mayor, entonces es necesario dividir el filtro en varios elementos filtrantes y, por tanto, en varias cámaras filtrantes.

El caudal volumétrico también es un factor importante para el diseño del soplador o ventilador y las tuberías de conexión.

Temperatura del gasbruto La temperatura prevista del aire que circula influye en los materiales que deben utilizarse: a temperaturas más elevadas, los componentes del elemento filtrante y todos los demás conjuntos instalados deben diseñarse de modo que no se produzcan efectos indeseables. También puede ser necesario aislar la cámara del filtro para proteger al personal operario de quemaduras, ya que la carcasa puede calentarse.

Nivelde presión acústica Existen especificaciones relativas al nivel de presión acústica que todo operador debe cumplir. Con los sistemas de filtro, la fuente del ruido es el ventilador. En función del diseño del ventilador y del nivel de presión acústica requerido, debe preverse una carcasa insonorizada, un amortiguador de vibraciones o incluso un silenciador para el ventilador.

Protección contra explosionesEn algunos procesos pueden producirse atmósferas potencialmente explosivas. La división en las zonas correspondientes la especifica el operador. Existen conceptos debidamente probados y aprobados para los sistemas de filtrado que garantizan que todo el sistema no sufra más daños en caso de que se produzca una explosión dentro de los sistemas de filtrado.

Requisitos del operador

Además de los requisitos relacionados con el proceso, también existen condiciones derivadas del concepto global de la planta de producción. Cabe mencionar, entre otros, los siguientes puntos:

Sistema de controlEl sistema de filtrado puede controlarse de forma independiente o mediante la integración en un sistema de control de nivel superior para todo el sistema. La unidad de control que se utilice dependerá del intercambio de señales planificado que se necesite. El alcance suele ser un requisito del cliente.

Material de lacarcasa El material de la carcasa se selecciona en función de cómo se vaya a integrar el sistema de filtrado en el concepto global. La decisión suele ser consecuencia del proceso utilizado. Sin embargo, aspectos como los disolventes existentes o los requisitos de las BPF (Buenas Prácticas de Fabricación en la industria farmacéutica) también influyen a la hora de tomar la decisión correcta.

VentiladorCon el ventilador, se plantea la cuestión de si hay un sistema de extracción centralizado o si el sistema de filtrado funciona directamente en el punto de extracción. Esto determina el tamaño del ventilador y si el sistema de filtrado se suministra con o sin ventilador. Siempre hay que procurar que el rendimiento del ventilador sea proporcional al caudal volumétrico. Tampoco hay que descuidar el diseño correcto del sistema de tuberías.

Opciones de medición y controldel rendimiento Para comprobar si el sistema de filtrado funciona correctamente y ofrece el rendimiento para el que está previsto, se puede determinar el rendimiento, es decir, la capacidad de separación, la estanqueidad, etc. Si se planifican pruebas de este tipo, el sistema de filtrado puede equiparse con los dispositivos de medición adecuados, como las lanzas DEHS, en el momento de la entrega. En general, hay varias opciones de supervisión. Para utilizar el equipo más adecuado y óptimo para tu propio proceso, debes hablarlo previamente con el ingeniero.

Conclusión

Además del ámbito de aplicación, que determina el tipo de sistema de filtrado utilizado, hay muchos otros requisitos para los sistemas de aspiración de polvo que pueden clasificarse del siguiente modo:

- Requisitos debidos a las propiedades materiales del polvo

- Requisitos del proceso

- Requisitos del operador

En cada una de estas categorías, hay una serie de requisitos que deben tenerse en cuenta para optimizar el uso del aspirador. Según el ámbito de aplicación, se toman distintas decisiones sobre componentes como el ventilador, la unidad de control, la resistencia a la temperatura o el material de la carcasa.

Nuestro consejo: Una conversación con el fabricante te mostrará qué opciones se adaptan a tus procesos y requisitos para conseguir un resultado perfecto:

¡Aire limpio y protección frente a sustancias peligrosas para las personas y el medio ambiente!